重新构想硅酮的生命周期

协同催化将硅酮聚合物废料分解为起始单体

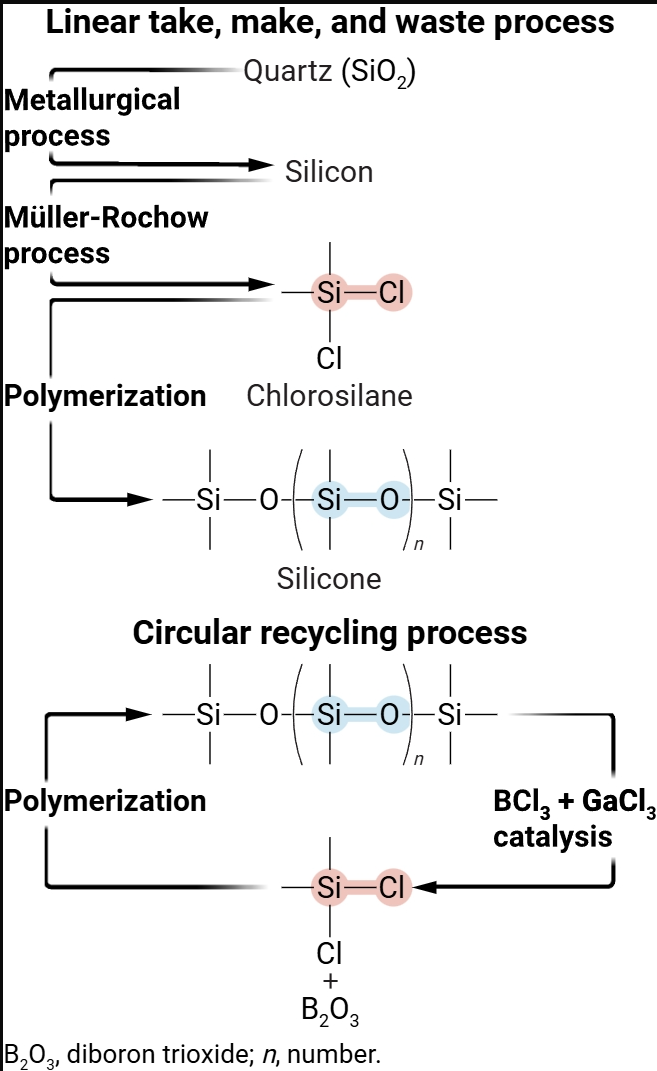

全球每年硅酮(一种由硅和氧原子长链构成的合成聚合物)的产量超过260万公吨(1)。其制造过程以能源密集型工艺为主。硅酮超过70%的碳足迹源于从天然矿物质中生产单质硅(2)。而消费者使用后的硅酮废料常常被填埋或焚烧(3),这使问题更加严重。由于硅氧键很强,且在其配方中含有许多添加剂,如有机填料和催化剂,将硅酮分解成较小分子颇具挑战性。在本期杂志的第392页,武(Vũ)等人(4)报告了一种方法,该方法能将来自交联网络的消费后及工业硅酮废料分解为氯硅烷,而氯硅烷是硅酮生产中的一种关键中间分子。这种解聚化学方法有可能用于大规模的硅酮制造过程。

石英是单质硅生产的关键矿物质,由于电子、太阳能电池板和建筑行业对硅的需求不断增长(5),其开采面临着越来越大的压力。单质硅是通过能源密集型的冶金工艺从开采的石英中提取的。随后是米勒 - 罗乔(Müller-Rochow)工艺,该工艺通过铜催化反应来生产氯硅烷。这种方法提供了90%的硅酮前体,但存在着源于20世纪中期化学工艺的低效问题(6)。例如,这种能源密集型方法需要300°C的高温,并且会因催化剂降解产生硅铜合金副产物,以及含有对环境有害的重金属和氯代烃的废料。硅酮回收利用可以通过节约本已紧张的自然资源并减少能源消耗来解决这些问题。

武等人引入了一种化学方法,利用氯化镓和三氯化硼将硅酮废料解聚为氯硅烷(见图)。在40°C的溶剂中进行该反应2小时,将硅酮中牢固的硅氧键转化为硅氯键,从而打破了长聚合物链。这能定量地生成(产率接近97%)纯度达到石化行业使用要求的二甲基二氯硅烷。传统的回收化学方法会生成被称为硅氧烷的大分子,它们具有封闭的环状结构(7, 8),需要进一步分解才能生成氯硅烷。相比之下,武等人的方法能在一步反应中生成这种关键的中间分子。这种简单的化学方法使得回收的氯硅烷能够重新融入现有的制造过程,这有可能绕开能源密集型的冶金工艺和用于硅酮生产的米勒 - 罗乔工艺。

武等人研究了三氯化硼和氯化镓协同作用的机理,以克服将硅氧键转换为硅氯键的热力学障碍。计算表明,仅氯化镓无法降低活化能,但加入三氯化硼后使反应在热力学上更有利。作者指出,硼对氧的高亲和力通过削弱硅氧键来降低能量势垒,而氯化镓则提高了反应速率。这种协同作用促进了氯从硼转移到硅酮上,从而有效地形成了氯硅烷。此外,武等人证明,反应中使用的致癌溶剂(二氯甲烷)可以用危害较小的替代品取代。在90°C下,使用甲苯进行反应能定量地生成氯硅烷。其他已知能增加交联硅酮网络体积的溶剂,可促进催化剂的有效扩散,虽然反应时间稍长,但也能获得良好的产率。这些发现突显了在不降低效率的情况下转向环境友好型溶剂的可行性。

硅酮回收

从原材料生产硅酮涉及能源密集型工艺。三氯化硼(BCl3)和氯化镓(GaCl3)的协同催化可以克服热力学障碍,打破牢固的硅氧键,生成用于生产硅酮的氯硅烷中间体。

图表:A. 费舍尔(A. Fisher)/《科学》杂志

要将武等人的反应应用于工业生产还需要做些什么呢?镓是一种稀缺的关键金属。开发一个用于回收用过的氯化镓的闭环回收系统可以解决这个问题。此外,需要在复杂的混合废料流中测试该反应的稳定性,以扩大其应用范围。严格的生命周期分析和碳足迹评估对于确认优先使用氯硅烷而非从石英生产硅酮所带来的预期环境效益也至关重要。通过循环经济指标激励制造商,可以确保回收的氯硅烷与原材料具有同等价值。

转载本文请联系原作者获取授权,同时请注明本文来自孙学军科学网博客。

链接地址:https://wap.sciencenet.cn/blog-41174-1483318.html?mobile=1

收藏