博文

Materials:北京科技大学刘青教授团队——转炉炼钢多区域反应机理解析与综合仿真

||

作者简介

通讯作者

刘青 教授

北京科技大学

博士生导师,俄罗斯自然科学院外籍院士,国际先进材料协会IAAM会士,韩国发明学院客座教授。入选教育部新世纪优秀人才、江苏省双创人才。现任中国金属学会连续铸钢分会副主任委员、冶金流程工程学分会委员。长期从事冶金过程建模与优化、冶金流程学与智能化、连续铸钢等领域研究。承担国家自然科学基金 (重点) 项目、国家重点研发计划、十二五国家科技支撑计划、863计划、省部级项目、国际合作项目与企业重大合作40余项。出版专著4部 (章),发表论文290余篇,授权国家发明专利36项、美日等国际专利15项,参与制定中国钢铁工业协会智能制造团体标准5项。荣获国际科技奖励10余项、省部级科技奖励10余项,各有2项成果分别入选“2023年度钢铁工业智能制造十大要闻”和“加拿大工程进展AIE”。

林文辉 博士

江苏省“双创”计划人才,南京市企业专家工作室领办人,主要从事钢铁冶金工艺模型与智能制造技术研究。作为核心成员参与或牵头完成国家级、省市级、公司级项目10余项。发表SCI/EI 检索论文17篇,参与撰写学术专著1部。授权国内发明专利9项、日本发明专利1项,登记软件著作权8项。受邀国内行业大会特邀报告1次、国际会议报告2次。荣获中国商业联合会科技进步特等奖1项、省级科技成果1项、市级科技进步奖1项、集团级科技进步奖1项。

第一作者

信自成 博士

北京科技大学

北京科技大学绿色低碳钢铁冶金全国重点实验室博士后。主要从事冶金过程的解析、建模和智能化等研究工作。发表学术论文25篇,以第一作者发表SCI论文10篇。授权美国发明专利2项、中国发明专利4项,登记软件著作权6项。荣获中国商业联合会科技进步特等奖1项、国际科技奖励4项,其中2项成果入选“2023年度钢铁工业智能制造十大要闻”。

研究背景

转炉炼钢是一个多变量、多相、高温、复杂物理化学反应过程,具有反应速度快、影响因素多等特点。仅通过人工经验实现炼钢过程的精准控制存在较大难度,通常需要利用工艺解析和仿真建模对转炉冶炼过程进行研究,进而为转炉操作提供优化方案。随着钢铁工业向高端化、智能化、绿色化加速发展,开发转炉炼钢工艺控制模型对提高转炉冶炼水平、推进炼钢智能化具有重要意义。

针对转炉冶炼过程,来自北京科技大学绿色低碳钢铁冶金全国重点实验室的刘青教授团队在 Materials 期刊发表了文章“Analysis of Multi-Zone Reaction Mechanisms in BOF Steelmaking and Comprehensive Simulation”。该研究首先基于转炉综合建模的多区域反应理论,将转炉划分为与关键工艺现象对应的多个反应区;然后,对实际生产工况下各反应区的理化行为进行解析,以得到相应的冶金热力学和动力学参数;最后,在各反应区理化行为解析的基础上,建立了转炉机理综合模型并运用FactSage热力学软件的Equilib模块及Macro Processing功能对模型进行耦合计算,实现了转炉冶炼过程的综合仿真,并运用实际生产数据验证了模型的有效性。该研究有利于明晰模型相关参数在吹炼过程中的变化规律,进而优化冶炼工艺,可为实现炼钢生产智能化奠定基础。

研究过程与结果

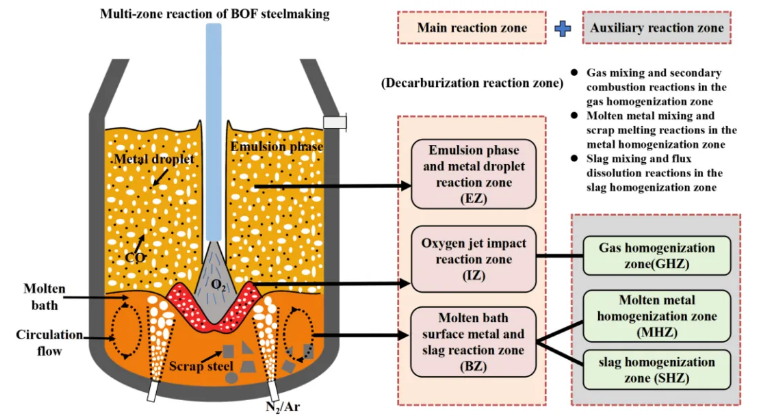

结合转炉炼钢过程的冶金反应和工艺现象,将转炉炼钢过程内的多相反应区划分为三个主要反应区和三个辅助反应区。三个主要反应区是氧射流冲击反应区 (标记为 IZ)、熔池表面熔融金属与炉渣反应区 (标记为 BZ) 和乳化相与金属液滴反应区 (标记为 EZ)。三个辅助反应区分别是气体均质区 (标记为 GHZ)、熔融金属均质区 (标记为 MHZ) 和炉渣均质区 (标记为 SHZ),如图1所示。

图1. 转炉炼钢多区域反应划分。

各反应区的冶金机理解析是建立转炉机理综合模型的基础,因此,从冶金热力学和动力学角度,分别对上述6个反应区的反应机理进行了系统解析,其中涉及的主要冶金反应有:射流冲击区的气-液反应、熔池表面区的渣-金反应、乳化区的金属液滴与渣的反应、气相混匀区的炉气混匀与二次燃烧反应、金属混匀区的熔池混匀与废钢熔化反应,以及熔渣混匀区的熔渣混匀与熔剂溶解反应。

研究结果表明,射流冲击区气-液反应各元素的氧气分配比例由各反应的吉布斯自由能占比决定。熔池表面区渣-金反应的动力学条件主要由底吹控制,底吹对综合搅拌能的贡献率约80%;典型工况下,金属侧的有效传质系数为km = (3.08~23.18) × 10−4 m/s,渣侧的有效传质系数为ks = (12.42~14.38) × 10−5 m/s。乳化反应区单个液滴有效脱碳率与初始直径存在Logistic函数关系,典型工况下,液滴的综合有效脱碳率为0.47~0.87。对于3个辅助反应区,约6%的顶吹氧气用于气相混匀区的炉气二次燃烧;废钢块的熔化受到碳浓度驱动和热驱动双重影响,而生铁块熔化主要受热驱动机理控制;熔渣混匀区CaO和MgO熔剂的溶解速率由饱和浓度差和转炉搅拌强度共同决定,冶炼过程前期和后期熔剂溶解速率较快,冶炼过程中期熔剂溶解相对较慢。

对于转炉冶炼的6个有效反应区,有效反应量的平衡关系及6个反应 (R1~R6) 的简化表达式分别如式 (1) 和式 (2) 所示。其中,反应R1~R6分别表示射流冲击区 (IZ)、熔池表面区 (EZ)、渣金乳化区 (EZ)、气相混匀区 (GHZ)、金属混匀区 (MHZ) 和熔渣混匀区 (SHZ) 的反应。

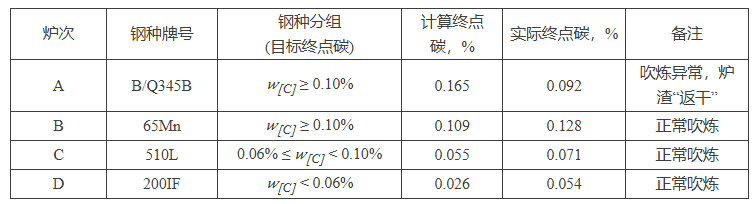

基于本研究六个反应区的解析和吉布斯自由能最小化等冶金基本原理,按一定的时间步长对各反应区的冶金反应平衡进行耦合计算,即可得到冶金热力学与动力学耦合的转炉冶炼多区域反应机理综合模型。根据入炉原料信息和冶炼终点取样信息,可以计算冶炼过程的总脱碳量,与基于烟气分析数据 (成分、流量等) 得到的总脱碳量进行比较,进而对烟气流量进行校正,随后得到基于烟气分析的转炉冶炼过程脱碳速率和碳含量的连续变化曲线。对于实际转炉冶炼而言,入炉原料和操作工况的不同都会导致炼钢过程脱碳曲线轮廓的不同。同时,考虑不同的钢种对应不同的吹炼操作模式,因此,选择如表1所示4炉钢水冶炼的实际脱碳曲线轮廓差异较大且钢种目标终点碳含量不同的炉次 (分别属于低碳𝑤[C] < 0.06%、中碳0.06% ≤ 𝑤[C] < 0.10%0.06% ≤ 𝑤[C] < 0.10% 和高碳𝑤[C] ≥ 0.10%三个钢种系列) 进行模拟验证,模拟得到的脱碳速率和碳含量变化曲线与实际曲线的比较如图2所示。

表1. 炉次信息。

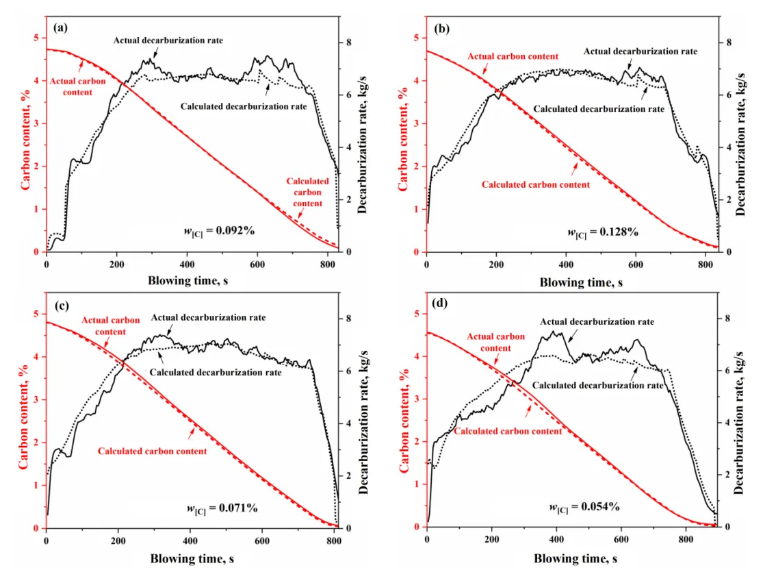

图2. 不同炉次的脱碳速率和碳含量变化曲线:(a) 炉次A;(b) 炉次B;(c) 炉次C;(d) 炉次D。

图2中,对于实际脱碳曲线形貌迥异的4个炉次,模拟得到的计算脱碳速率曲线与实际脱碳速率曲线相比,无论是曲线的整体轮廓,还是冶炼过程三个阶段 (即脱碳上升期、脱碳平稳期、脱碳衰减期) 的局部形貌特征,均具有较高的吻合度;炉次A、B、C、D的计算总脱碳量 (即脱碳速率累计值) 与实际总脱碳量的相对偏差分别为1.68%、−0.45%、−0.35%、−0.66%;计算碳含量变化曲线与实际碳含量变化曲线的绝对偏差<0.12%,其中,终点碳含量预测偏差分别为0.073%、−0.019%、−0.016%、−0.028%。由此可见,对于不同钢种的冶炼终点碳含量,多区域反应机理综合模型均能实现较准确的预测。

研究总结

本研究将转炉内的多相反应区域划分为3个主要反应区和3个辅助反应区,从冶金热力学和动力学角度对6个反应区的反应机理进行了解析,并基于此,建立了多区域反应机理综合模型,运用实际生产数据验证了模型的准确性。结果表明,利用该综合模型得到的计算脱碳速率曲线和计算碳含量曲线,与炉次实际曲线的整体轮廓和局部形貌特征均具有较高的吻合度,脱碳速率累计值 (即总脱碳量) 的相对偏差为−0.66~1.68%,冶炼终点碳含量预测偏差为−0.028~0.073%。本研究在深入解析炼钢工艺的基础上,通过建立冶金机理综合模型对转炉冶炼过程进行模拟仿真,可实现对整个过程冶金反应的动态“再现”;同时,通过分析模型相关参数在吹炼过程的变化规律及其对工艺结果的影响机制,可为工业模型的参数优化提供参考。此外,随着人工智能技术的快速发展,未来将在本研究的基础上融入人工智能算法,以期进一步提升综合模型的计算精确度和可靠性,为钢铁行业智能化发展奠定基础。

原文来自 Materials 期刊:https://www.mdpi.com/1996-1944/18/5/1038

期刊主页:https://www.mdpi.com/journal/materials

Materials 期刊介绍

主编:Maryam Tabrizian, McGill University, Canada

主要关注材料科学与工程研究相关各个领域的最新研究成果,包括但不限于高分子、纳米材料、能源材料、复合材料、碳材料、多孔材料、生物材料、建筑材料、陶瓷、金属等,以及材料物理化学、催化、腐蚀、光电应用、结构分析和表征、建模等。

2023 Impact Factor:3.1(JCR Q1*, Q2**)

2024 CiteScore:6.4

Time to First Decision:13.9 Days

Acceptance to Publication:2.7 Days

*JCR Q1 at “METALLURGY & METALLURGICAL ENGINEERING”**JCR Q2 at “MATERIALS SCIENCE, MULTIDISCIPLINARY”

https://wap.sciencenet.cn/blog-3516770-1489283.html

上一篇:Gels 期刊收获最新CiteScore 7.6,增长61.7%,位居Q1

下一篇:Nanomaterials:西南交通大学徐春柳副研究员等创建特刊——高性能金属离子电池应用中的纳米材料