博文

清华大学何向明教授团队GEE|液态金属柔性策略实现高性能硅负极

|

背景介绍

随着社会的不断发展,传统的石墨无法满足对高能量密度锂离子电池(LIBs)日益增长的需求。Si具有超高的理论比容量、低成本和丰富的自然资源,是最有前途的锂离子电池负极材料之一。然而,Si的体积膨胀大、电导率低和不稳定的固体电解质界面(SEI)膜阻碍了其作为锂离子电池负极材料的应用。碳纳米管(CNT)具有优异的柔韧性和导电性,液态金属(LM,铟、锡)具有高导电性、柔韧性和自愈合能力。针对这些特性,本研究成功制备了CNT/Si/LM柔性电极材料,CNT膜作为柔性基底,LM作为柔性缓冲层。CNT/Si/LM作为LIBs负极材料时,表现出优异的电化学性能,系统研究了LM对Si负极储锂机制的影响。

图文解读

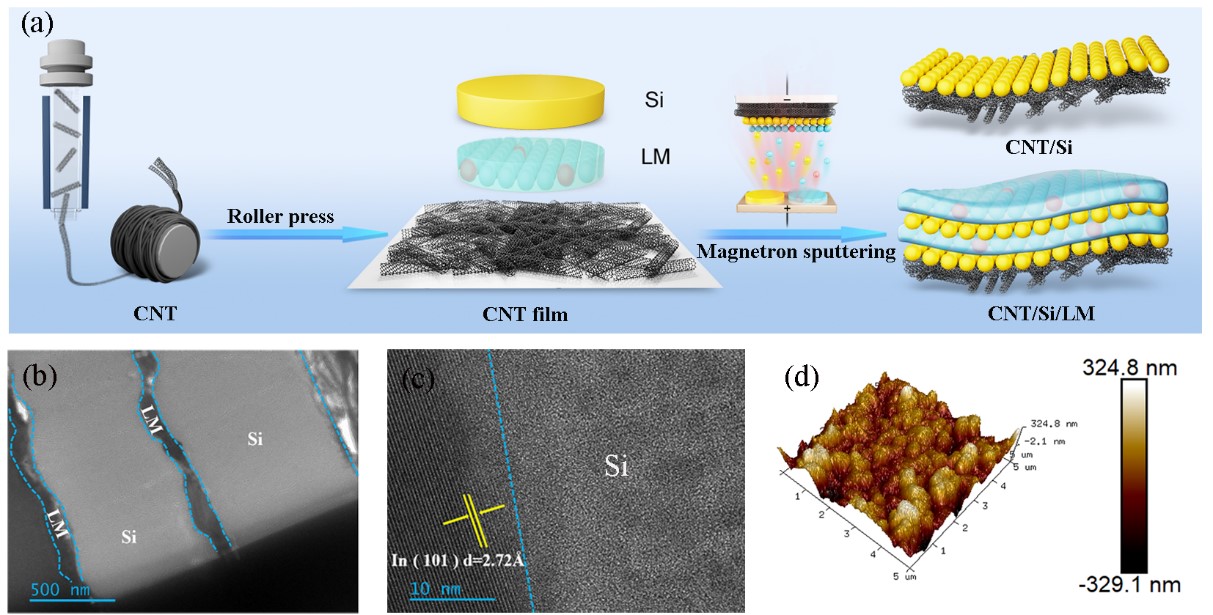

图1. (a)CNT/Si/LM和CNT/Si的制备流程示意图。CNT/Si/LM:(b) FIB-TEM, (c)HRTEM,(d)AFM。

通过浮动催化化学气相沉积和磁控溅射法制备得到CNT/Si/LM和CNT/Si。利用聚焦离子束透射电子显微镜(FIB-TEM)测试表明CNT/Si/LM中Si和LM的交替层状结构,以及紧密接触的界面(图1b)。这种结构有效地抑制Si的体积膨胀,提升电极材料的导电性,从而提高电极材料的循环寿命和倍率性能。高分辨率透射电镜(HRTEM)成像显示出明显的晶格条纹,其间距为2.72 Å,对应于In的(101)晶面。Si的HRTEM图像没有显示出可识别的晶格条纹,表明Si以非晶态存在(图1c)。利用原子力显微镜(AFM)进行表征,CNT/Si/LM的表面是粗糙的,由大小相似的纳米球形颗粒组成(图1d)。

图2.(a)拉伸试验的应力-应变曲线,(b)CNT、CNT/Si/LM、CNT/Si的韧性。(c)CNT、CNT/Si/LM和CNT/Si的XRD谱图,(d)拉曼光谱,(e, f)N2吸附-脱附等温线和孔径分布。

如图2a所示,应力-应变关系曲线表明,CNT/Si/LM复合材料在最大应力为47.4 MPa时的最大断裂伸长率为14.1%,而CNT/Si复合材料在最大应力为19.7 MPa时的最大断裂伸长率为12.7%。这些增强的力学性能归因于交联CNTs的高强度和弹性模量以及CNTs与柔性LM之间的相互作用。如图2b所示,CNT/Si/LM和CNT/Si复合纤维的韧性值分别为9.8和6.3 MJ m-3。基于拉伸测试结果,CNT/Si/LM和CNT/Si复合材料均表现出适合柔性电子器件应用的力学性能。如图2c显示,CNT/Si/LM和CNT/Si在16.2°和25.8°的两个宽衍射峰,分别归因于非晶Si和非晶碳(C)。此外,CNT/Si/LM复合材料在32.8°,54.3°和69.1°处显示出三个特征衍射峰,对应于铟(In)。在56.8°和62.5°处观察到两个特征衍射峰,这两个峰对应于锡(Sn)。

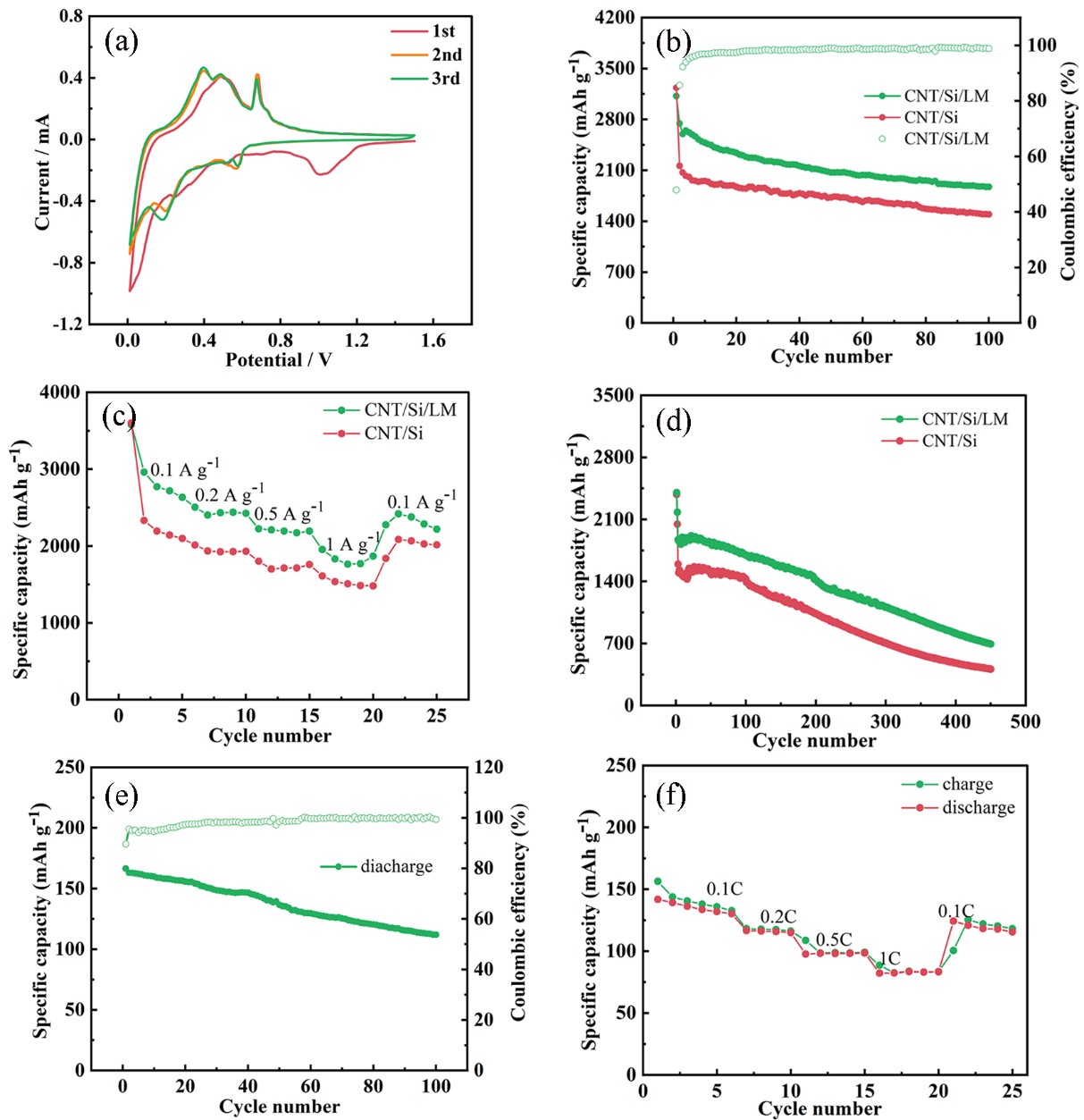

图3. (a)CNT/Si/LM的CV曲线,(b)电流密度0.2 A g−1下的循环性能,(c)电流密度0.1 ~ 1 A g−1下的倍率能力,(d) 1 A g−1电流密度下的循环性能。(e)NCM523//CNT/Si/LM全电池:(e)0.1 C下的循环性能,(f)倍率性能。

采用循环伏安法(CV)评价CNT/Si/LM在锂嵌入/脱出过程中的氧化还原行为。与锂插入的主要阴极峰在Si的0.2 V和In的0.55 V处观察到,锂脱出的阳极峰对应于Si的0.36和0.53 V,In的0.68 V(图3a)。图3b是在0.2 A g-1电流密度下的循环稳定性测试。CNT/Si/LM初始放电容量为3119.4 mA h g-1,循环100圈后,放电容量为1871.8 mA h g-1,相比之下,CNT/Si循环100圈后放电容量仅为1692.7 mA h g-1。同时,CNT/Si/LM具有更好的倍率性能以及大电流密度下的循环性能(图3c-d)。优异的循环寿命和倍率性能主要归功于柔性LM缓冲层,它可以抑制Si在锂化/去锂化过程中的体积膨胀,稳定SEI膜,并提高导电性。以LiNi0.5Co0.2Mn0.3O2 (NCM523)作为正极材料, 组装NCM523//CNT/Si/LM扣式全电池,在0.1 C下,经过100圈循环后的放电容量为111.2 mA h g-1(图3e)。图3f显示全电池的倍率性能,在0.1、0.2、0.5、1和0.1 C下分别实现了156.3、132.7、108.6、88.5和100.5 mAh g-1的放电容量。出色的全电池性能表明其在LIBs中的应用潜力。

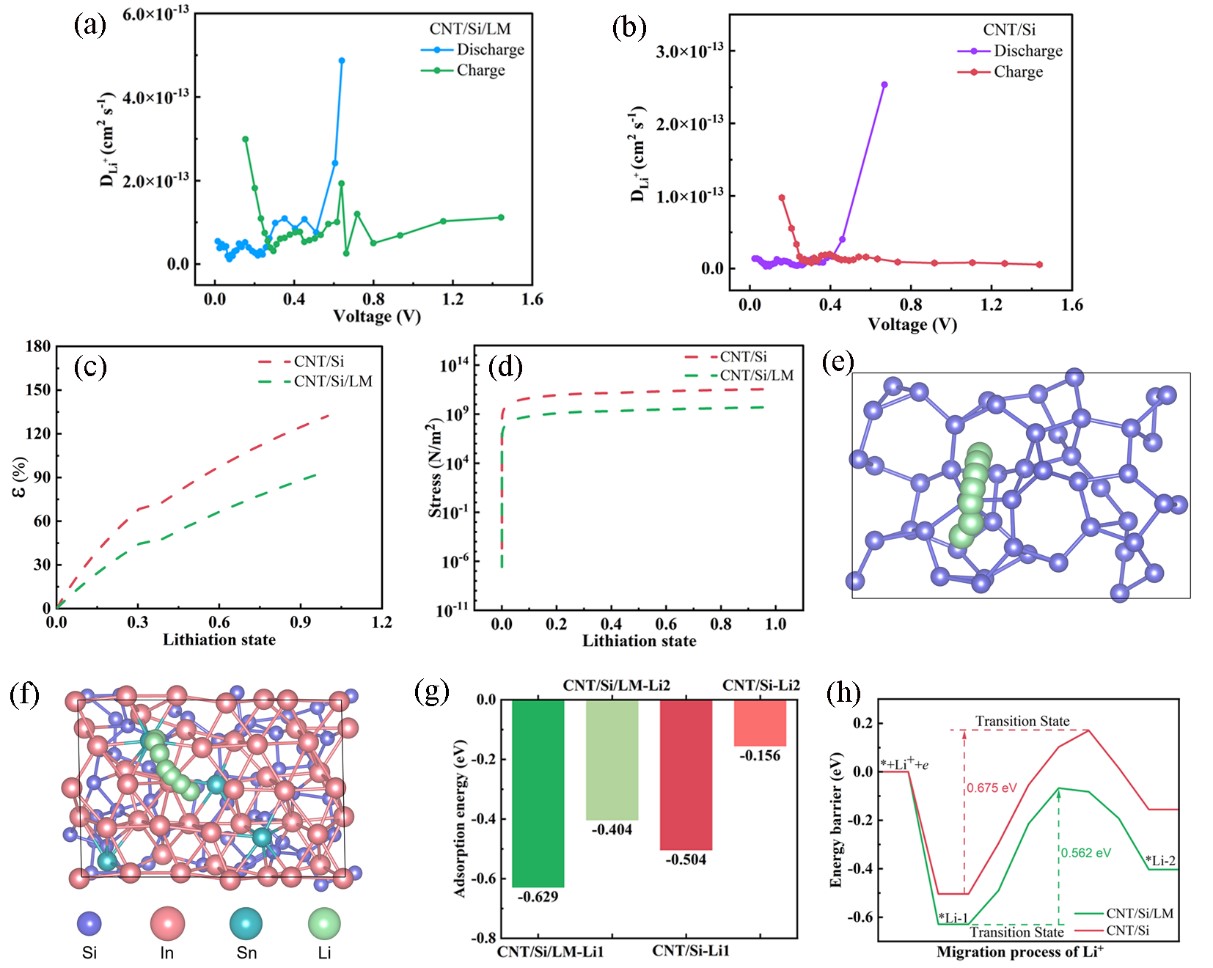

图4.(a, b)Li+扩散系数。(c)Si锂化过程中的应力变化,(d)Si锂化过程中的应变变化。(e)Li+在CNT/Si上的迁移路线图,(f)Li+在CNT/Si/LM上的迁移路线图。(g)Li在CNT/Si/LM和CNT/Si不同位置的吸附能(CNT/Si/LM- Li1和CNT/Si- Li1 =初始状态,CNT/Si/LM- Li2和CNT/Si- Li2 =最终状态)。(h) Li+在CNT/Si/LM和CNT/Si中的迁移能。

扩散系数是电极材料动力学性质的关键参数之一。扩散系数越高,表明Li+扩散越快,倍率性能表现越好。采用恒流间歇滴定法(gitt)测定了CNT/Si/LM和CNT/Si复合材料的Li+扩散系数。CNT/Si/LM(图4a)和CNT/Si(图4b)的Li+平均扩散系数分别为7.8×10-14和1.6×10-14 cm2 s-1。CNT/Si/LM的Li+扩散系数明显高于CNT/Si,表明CNT/Si/LM复合材料具有更快的Li+扩散速率,因此具有更好的倍率能力。通过有限元建模和密度泛函理论计算,考察LM对Li存储性能的影响。图4c和图4d表明,Si在CNT/Si/LM复合材料中承受更低的应力和应变。较低的应力有助于在锂化/去锂化过程中保持结构稳定性,提高CNT/Si/LM的循环稳定性。如图4所示,Li在CNT/Si/LM- li1和CNT/Si/LM- li2构型下的吸附能分别为-0.629 eV和- 0.404 eV,在CNT/Si- li1和CNT/Si- li2构型下的吸附能分别为- 0.504 eV和-0.156 eV,说明CNT/Si/LM复合材料对锂离子的吸附能力更强。此外,通过模拟CNT/Si/LM和CNT/Si复合材料中的扩散路径,研究了Li的扩散行为(图4h)。Li在CNT/Si/LM上的扩散能垒约为0.562 eV,而在CNT/Si上的扩散能垒为0.675 eV。这表明,经过柔性LM复合后,锂离子的扩散动力学得到了显著增强。

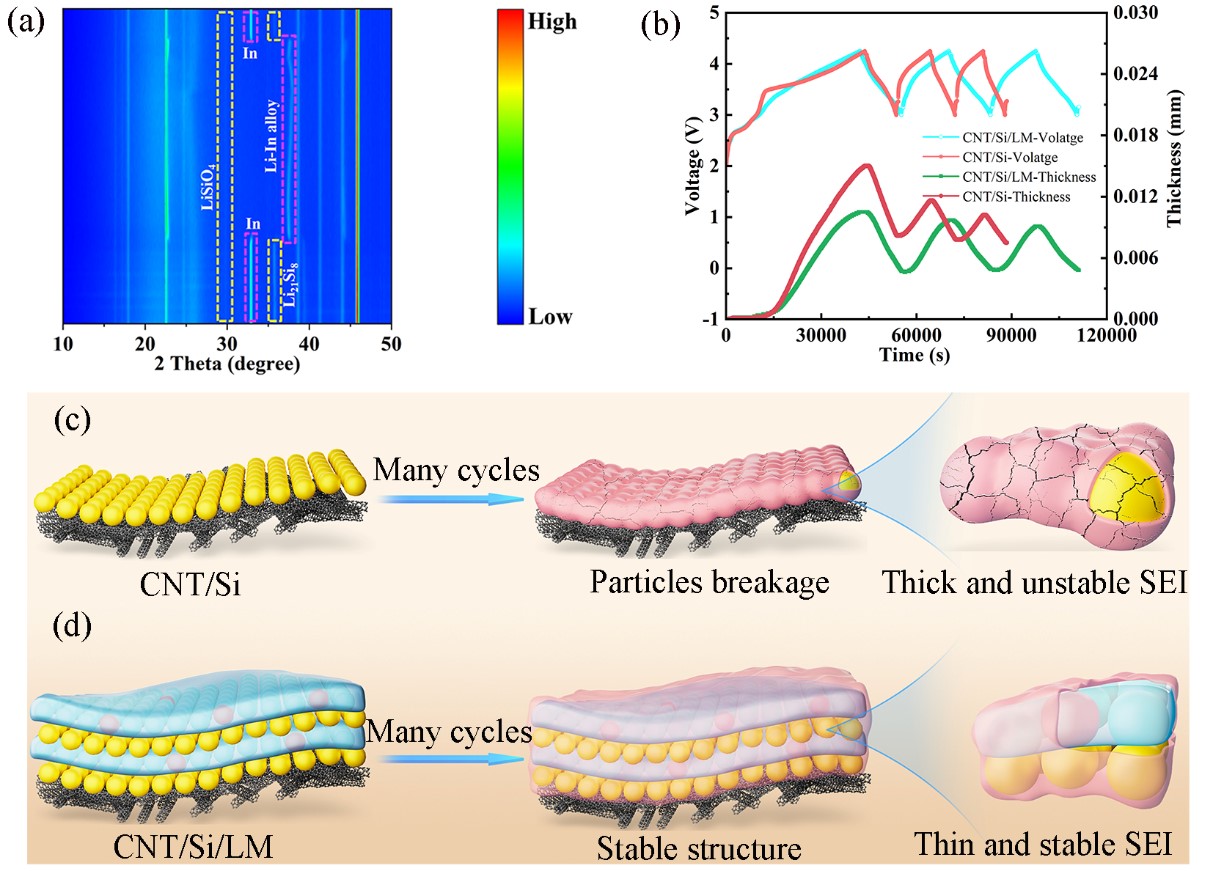

图5. (a)初始放电/充电过程中CNT/Si/LM的原位XRD谱图。(b)以CNT/Si/LM和CNT/Si为负极,商用LiNi0.5Co0.2Mn0.3O2(NCM523)为正极的全电池厚度和电压演变过程。(c,d)CNT/Si和CNT/Si/LM循环过程中的机理示意图。

利用原位XRD研究了CNT/Si/LM的储锂机理。如图5a所示,在29.7°和35.6°的衍射峰对应于Si的锂化/去锂化反应,在32.8°和37.4°的衍射峰对应于In的锂化/去锂化反应。原位XRD结果表明,在充放电过程中,CNT/Si/LM中的Si和In都发生了相变,其中In贡献了一部分容量,这与CV测试中观察到的氧化还原峰一致。通过原位膨胀厚度仪测试系统,测试比较了CNT/Si/LM和CNT/Si充放电过程中的体积变化大小(图5b)。如图5b所示,CNT/Si/LM在充放电过程中的体积膨胀厚度不如CNT/Si材料明显。这表明与LM的复合有效地缓解了Si的膨胀,从而提高了循环性能。基于上述结果,CNT/Si/LM在Li存储方面表现出优势,这可归因于其精心设计的结构。经过循环后,CNT/Si开始出现轻微破碎,导致形成厚且不稳定SEI膜,导致容量衰减(图5c)。LM层的存在抑制了Si在锂化/去锂化过程中的体积膨胀,从而保持了电极材料的完整性,形成了薄而致密的SEI膜,从而增强了循环稳定性(图5d)。

总结与展望

我们成功地制备了自支撑和柔性的CNT/Si/LM电极。这种新结构有效地缓解了Si负极存在的问题。从电极材料中去除金属集流体、导电添加剂和粘合剂,不仅提高了能量密度,而且避免了传统LIB生产中有毒溶剂和粘合剂的使用。作为锂离子电池的负极,CNT/Si/LM电极在0.2 A g-1电流密度下,经过100圈循环后的可逆容量为1871.8 mA h g-1。CNT/Si/LM电极具有优异的灵活性,高容量和优越的倍率性能。这些特性主要归功于CNT薄膜的三维导电网络,它增强了导电性并减轻了体积膨胀。LM涂层具有良好的柔韧性,保持电极结构的稳定性和韧性。LM具有优异的导电性,显著增强了电子传递能力,提高了CNT/Si/LM电极的快速充放电能力。最重要的是,本研究首次系统地揭示了LM对Si负极的影响作用。这项工作有助于推进Si基柔性电极材料的应用,并为柔性电池技术的研究和发展提供见解。

原文信息

相关成果以“Freestanding and flexible CNT/Si/metal electrodes for high energy density lithium-ion batteries with enhanced electrochemical performance”为题发表在Green Energy & Environment期刊,通讯作者为清华大学何向明教授。

扫码获取全文

https://doi.org/10.1016/j.gee.2025.04.001

撰稿:原文作者

编辑:GEE编辑部

https://wap.sciencenet.cn/blog-3393673-1482924.html

上一篇:中国科学院宁波材料所薄涛&东北师范大学马建方&马继承|多酸基金属−有机杂化材料助力钒酸铋光阳极降解环丙沙星研究 ...

下一篇:电子科技大学董帆教授GEE|等离子体耦合电催化合成氨的技术经济评估:现状、挑战与未来展望