博文

电子科技大学董帆教授GEE|等离子体耦合电催化合成氨的技术经济评估:现状、挑战与未来展望

|

背景介绍

氨(NH3)不仅被广泛应用于农业与工业领域,更被誉为21世纪最具潜力的清洁能源载体。目前,传统的Haber-Bosch所需的高温与高压条件造成了全球约2%的能源消耗以及约占全球1.2%的总碳排放,亟需寻找绿色替代技术。新兴的等离子体氧化空气耦合电催化NOx还原(pAO-eNOxRR)技术应运而生。该策略将空气通过等离子体氧化为NOx,再通过电催化还原合成NH3,具备反应速率快、选择性高、碳排近零等突出优势,成为绿色合成NH3领域的研究热点。然而,该技术仍面临反应器设计、催化剂开发与系统能效等多方面的挑战,距离产业化应用仍有不小差距。为此,本工作开展了针对pAO-eNOxRR的全面技术-经济分析,从热力学限制、合成路径选择、能效评估等方面系统梳理该技术的发展现状与潜在挑战,助力绿色合成NH3技术迈向产业化。

图文解读

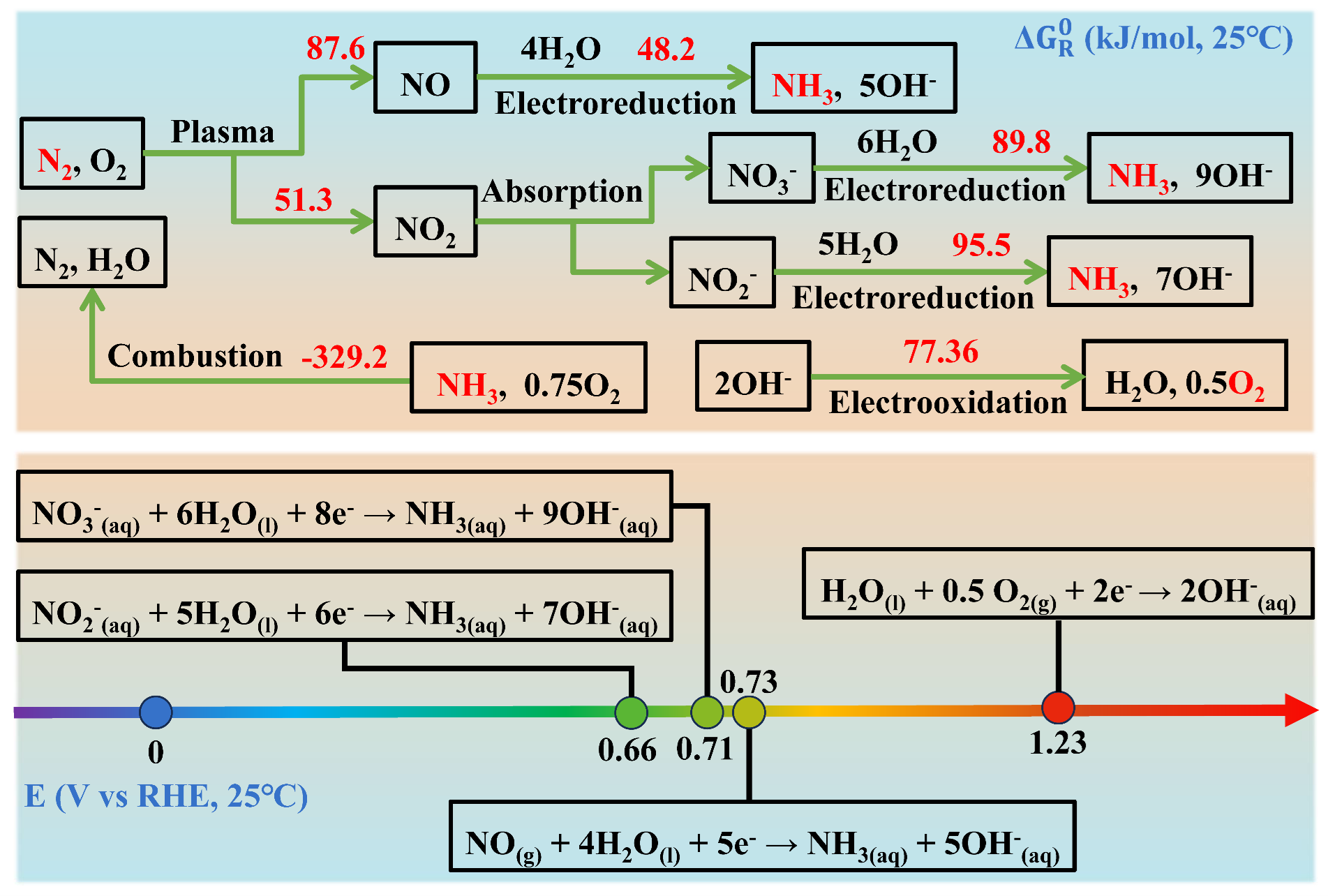

图1. pAO-eNOxRR技术的图形说明。(298.15 K, 1 atm)。

典型的pAO-eNOxRR技术包括两个核心步骤:首先利用等离子体将空气中的N2和O2氧化为包括NO、NO2-和NO3-在内的NOx中间体,再通过电催化还原NOx合成NH3。根据中间体种类不同,该路径可细分为pAO-eNORR、pAO-eNO2-RR和pAO-eNO3-RR三种模式。与传统的电催化N2还原技术相比,NOx的还原路径在热力学上更具优势。其标准自由能明显更低(NO:48.2,NO2-:90.6,NO3-:92.4 kJ molN-1),且还原电位(E0)也更正(分别为0.73、0.67、0.71 V vs. RHE),更有利于抑制析氢反应,提高合成NH3的选择性。理论上,三种路径的能效上限分别为:pAO-eNORR(100%)、pAO-eNO2-RR(84.0%)和 pAO-eNO3-RR(72.7%)。

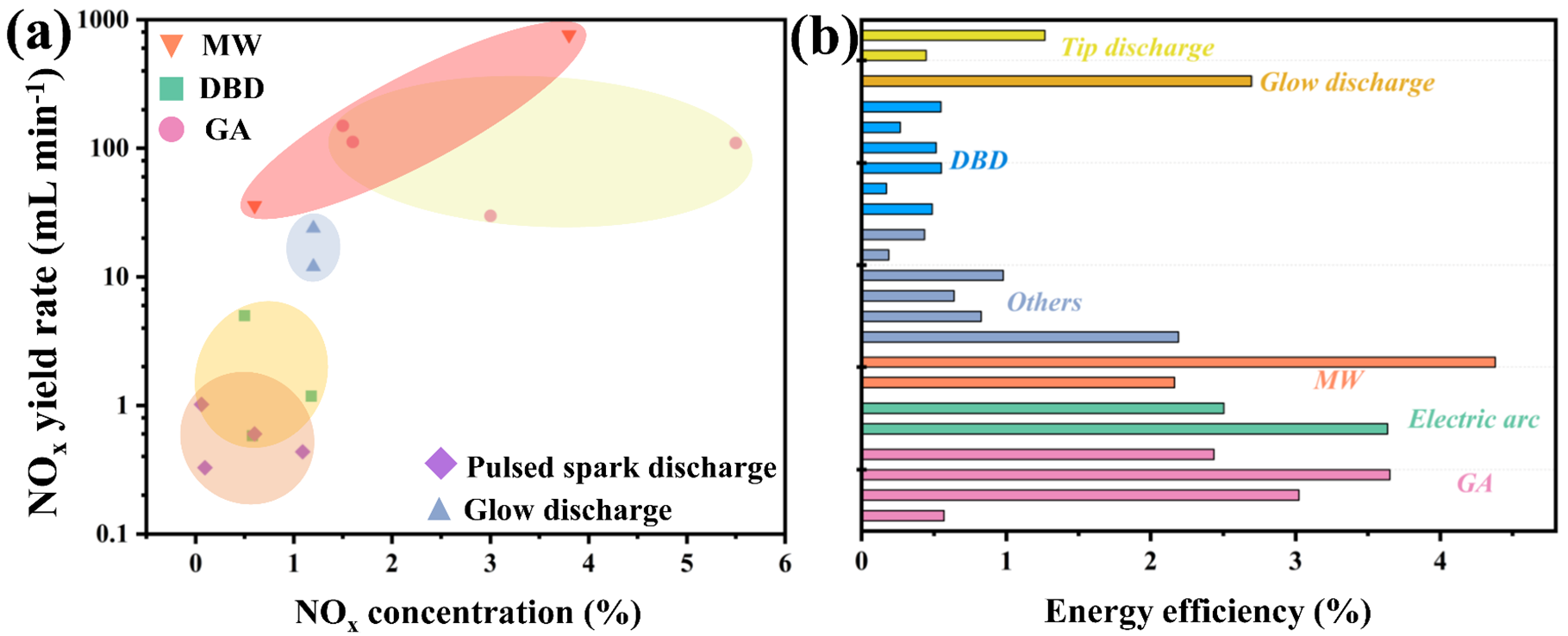

图2. (a) 不同类型等离子体技术中的NOx浓度和NOx产率。(b) 不同类型等离子体技术中NOx合成的能量效率。

Birkeland-Eyde法是最早将等离子体用于合成NOx的技术,早在1903年便实现商业化。该法通过电弧放电使空气中氮气氧化为NOx,NOx浓度可达1-2%,能耗约为2.41 MJ molN-1。随着技术发展,等离子体NOx合成方式从电弧扩展至火花,射频,激光诱导,电晕,辉光,介质阻挡,滑弧,微波等多种等离子体放电模式。在众多技术中,微波等离子体表现最为突出。2021年,Seán Kelly等人提出了当前常压下能效最高的微波等离子体技术:采用无电极旋涡流微波等离子体放电和表面波模式,实现了2 MJ molN-1的最低能耗。微波等离子体是高能效、高浓度NOx生成的最具潜力技术,若能进一步提升常压能效,有望成为未来工业级绿色NH3合成的关键等离子体技术。然而,尽管微波等离子体在NOx生成速率和浓度方面表现优异,但其能量转换效率仍然较低,仅为4.4%;滑弧和电弧技术均为3.6%;其他放电方式甚至低于2%。这些数值远低于Haber-Bosch的62-65%合成NH3的能效。因此,虽然微波等离子体技术在NOx合成上具有工业化潜力,但能效低仍是制约其推广的核心问题。未来,如何提高能效,将是推动等离子体空气氧化技术走向实际应用的关键研究方向。

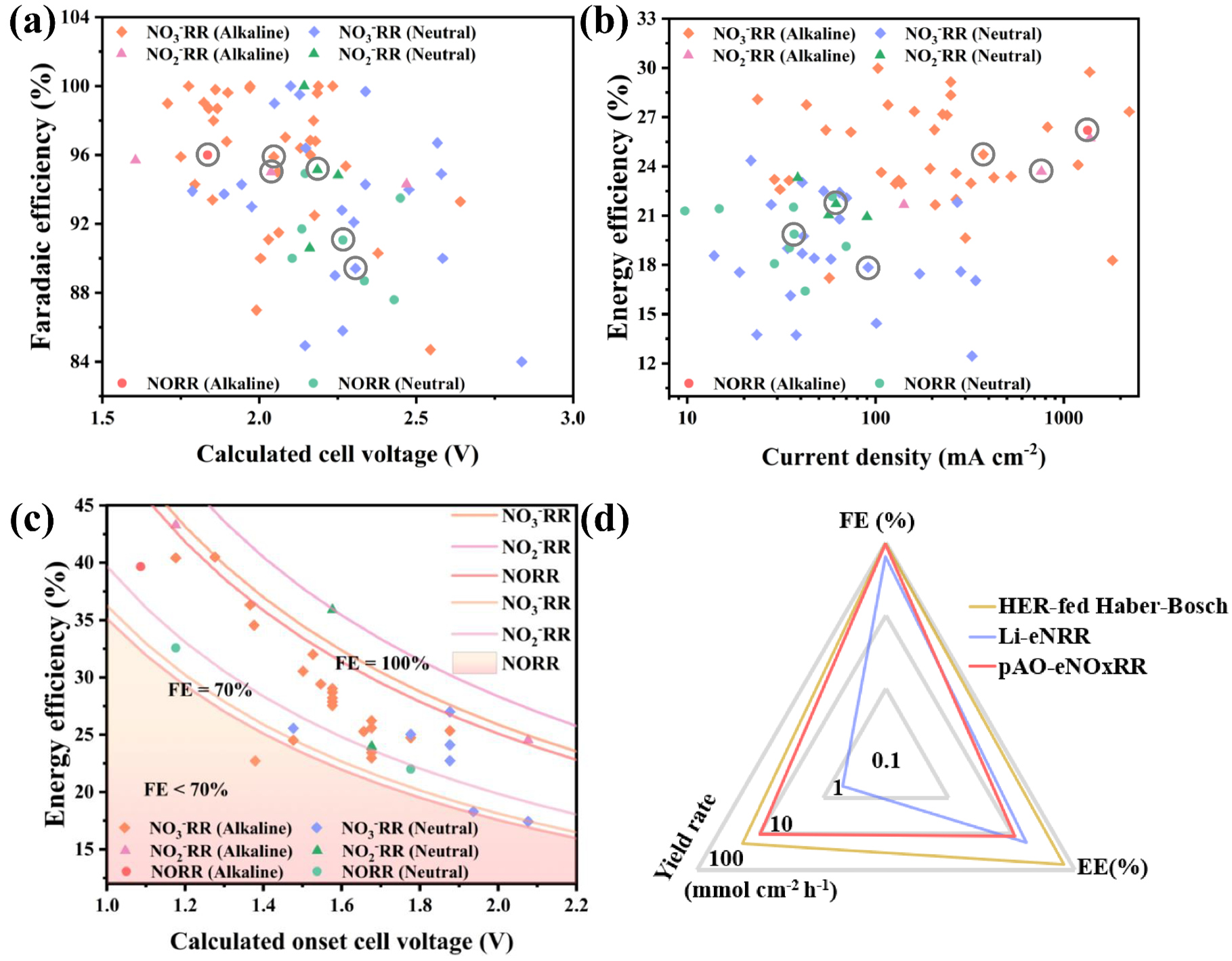

图3. 基于近五年电催化NOx合成NH3行业发表热点文章统计的 (a) 合成NH3电池电压与法拉第效率,(b) 合成NH3的电流密度和能量效率,(c) 合成NH3的起始电池电压和能量效率。(d) 现行pAO-eNOxRR、Li-eNRR和HER进料Haber-Bosch工艺的法拉第效率、能量效率和产量的对比。

在pAO-eNOxRR路径中,电催化NOx还原(eNOxRR)是核心步骤。统计数据显示,碱性电解液在eNO3-RR、eNO2-RR、eNORR三条路径中均优于中性电解液环境。不仅平均法拉第效率更高、起始电压更低,还能显著提升电流密度与能效。这得益于碱性体系中更高的离子电导率与更快的电化学反应动力学。目前,碱性体系下水还原制备氢气工业体系能效为63-71%,而eNOxRR在碱性条件下仍未突破45%。这一差距主要源于过高的电池电压,提高了系统能耗。

另外,pAO-eNOxRR技术与其他新兴技术路线对比结果显示:现行HER-Haber Bosch的技术能效约40%,NH3合成速率为12.4-24.9 mmol cm-2 h-1;锂介导电化学氮还原技术的能效约为17%,产率0.48 mmol cm-2 h-1,技术仍处应用早期。pAO-eNOxRR合成速率可达16.4 mmol cm-2 h-1,法拉第效率近100%,但能效仅9-11%。pAO-eNOxRR展现出高合成速率、低能效的特点。若能突破电池电压与能耗瓶颈,pAO-eNOxRR或将成为绿氨合成技术的有力合竞选者。

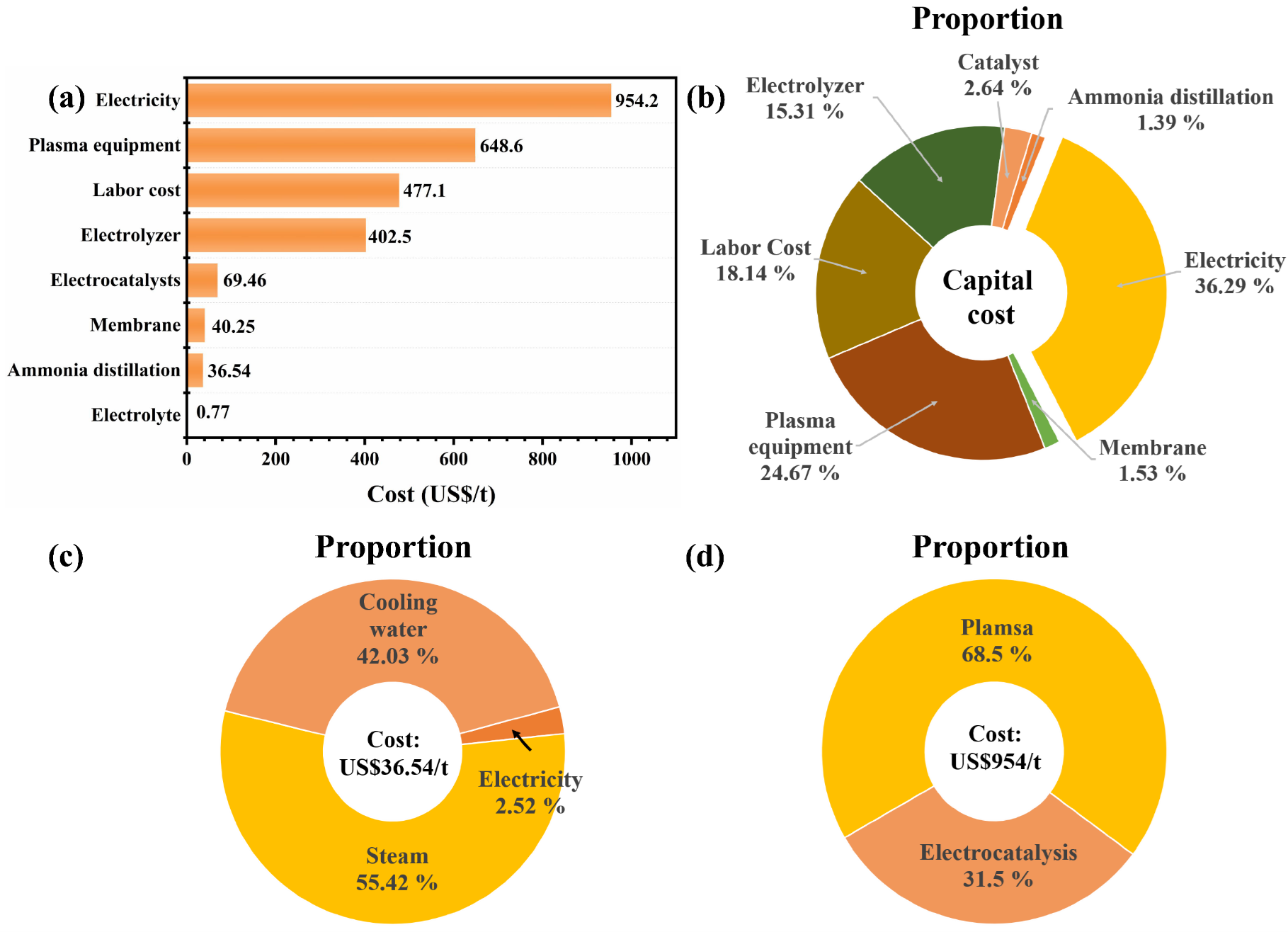

图4. 基于光伏发电技术电价评估的pAO-eNORR技术的 (a) 电解质、NH3蒸馏、离子交换膜、电催化剂、电解槽、劳动力、等离子体设备以及电力的成本。(b) 各项成本占总成本比例。(c) NH3蒸馏过程中蒸汽、冷却水和电力的成本比例。(d) pAO和eNORR过程的能量比例。

在前文的技术评估中,pAO-eNOxRR技术已被证明具备工业化应用的潜力。然而,要真正实现其大规模应用,经济性问题必须被严肃对待。以10 MW级的工厂为基础模型,本文对该技术的NH3合成过程进行了全面的经济评估。计算结果表明,系统整体能效为11.3%。其中,电力成本占总成本的36.3%,微波等离子设备为24.7%,人工成本为18.1%,电解槽设备为15.3%,膜材料约为1.5%。即便在当前理想状态下,该工艺的综合成本仍高于现有市场价,经济竞争力仍显不足。目前,每吨NH3合成需要消耗47800 kWh电能,而NH3的理论储能仅为5400 kWh t-1,导致系统能效仅为11.3%。若希望pAO-eNOxRR技术在经济上具有竞争力,其最低能效需提升至22.1%(电费与NH3售价持平);若要与煤基Haber-Bosch工艺相媲美,则需达到33.8%至38.6%的能效水平,对应单位能耗应降至0.86-0.98 MJ molN-1。

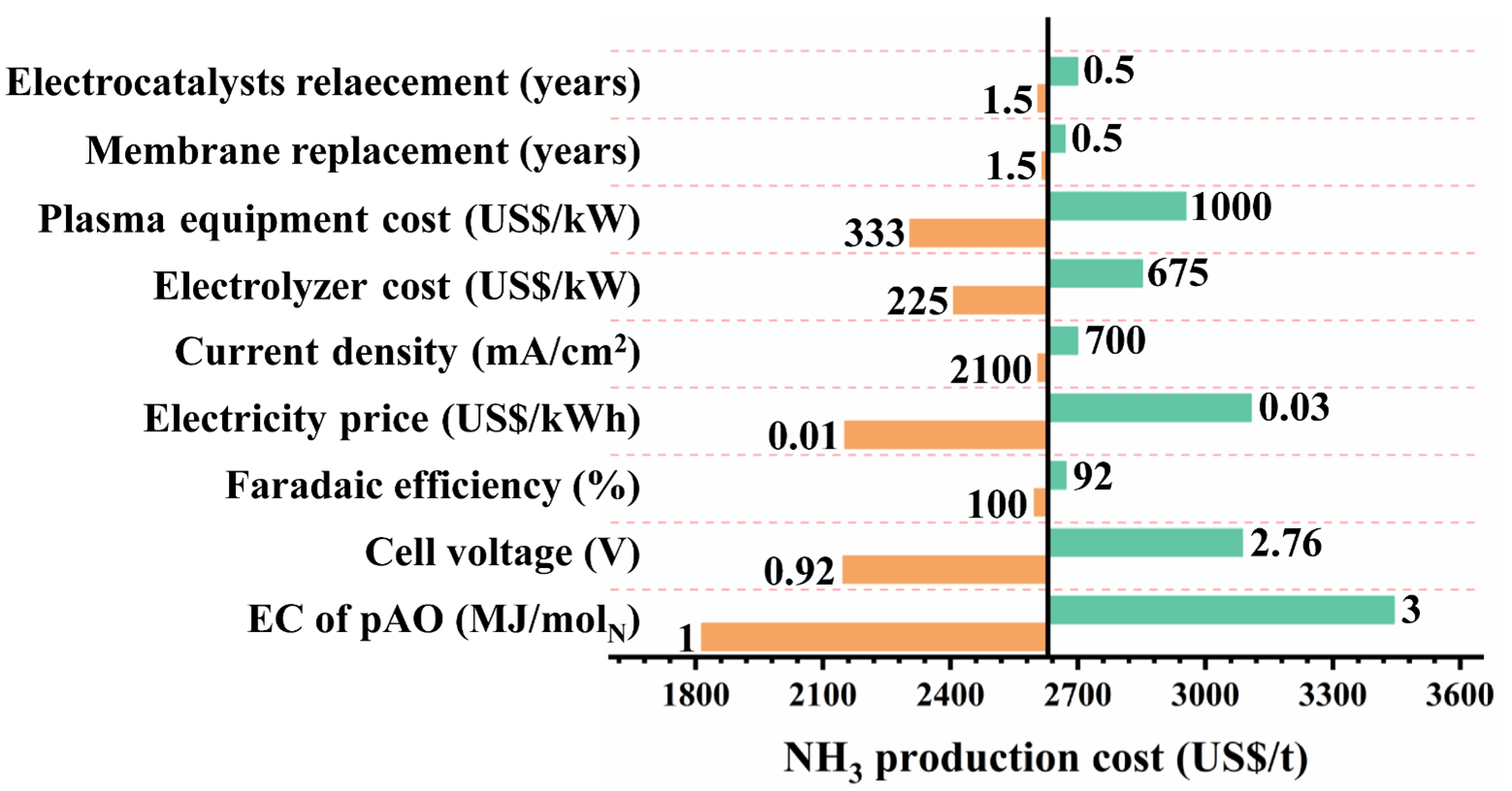

图5. 用于说明关键参数变化对NH3生产成本影响的敏感性分析。

当前pAO-eNOxRR技术合成NH3的总成本约为US$2629.5 t-1,约为煤基 Haber-Bosch工艺的7-8倍。为识别关键影响因素,本文进行了±50%范围的灵敏度分析。结果表明,pAO能耗是最敏感的经济参数,能耗变化会导致成本波动达±31%。其次是电池电压(±17%),而法拉第效率和电流密度的影响较小。电价对NH3成本影响也极大,若电价降至US$0.01 kWh-1,可将电力成本压至US$477 t-1,与市场价相当。设备方面,等离子体与电解槽成本的波动也会造成一定影响(±12%、±8%)。延长催化剂与膜的寿命虽然有益,但对整体成本影响有限(不足1%)。综上,要实现技术落地,需降低能耗、优化反应参数、压缩设备与电力成本,并依赖可再生能源技术的进一步发展。

总结与展望

本文对pAO-eNOxRR技术进行了全面的技术与经济评估。技术上,该方法在实现从N2到NH3的大规模合成方面展现出挑战Haber-Bosch工艺的潜力。然而,其能耗较高,导致能源效率偏低、电力成本高于NH3市场价格。尽管如此,技术可行性与经济指标已呈现出持续优化的趋势。

提升能效的关键措施包括:

(1)优化微波等离子体反应器、集成催化剂、并在轻微减压环境下运行,以降低NOx合成能耗;

(2)开发Co和Cu基电催化剂,提高NH3产率并降低催化材料成本;

(3)升级电催化反应器,降低体系电阻,优化物料、能量与电子-质子的传递过程;

(4)实现阴阳极反应耦合,在降低电压和能耗的同时,提高反应经济性,并关注阳极有机底物的可持续获取。

原文信息

相关成果以“Techno-economic assessment of plasma-driven air oxidation coupled with electroreduction synthesis of ammonia”为题发表在Green Energy & Environment期刊,共同第一作者为电子科技大学博士研究生肖磊、牟世勇,通讯作者为电子科技大学董帆教授。

扫码获取全文

https://doi.org/10.1016/j.gee.2025.03.009

撰稿:原文作者

编辑:GEE编辑部

https://wap.sciencenet.cn/blog-3393673-1485802.html

上一篇:清华大学何向明教授团队GEE|液态金属柔性策略实现高性能硅负极

下一篇:华北理工大学化学工程学院何章兴&朱靖&冯泽敏GEE|隔膜技术突破:纤维素助力锌电池性能提升