博文

高炉炼铁过程故障检测与诊断综述: 回顾, 现状与展望

|

引用本文

楼嗣威, 张徐杰, 杨越麟, 李逸, 赵雨辰, 杨春节. 高炉炼铁过程故障检测与诊断综述: 回顾, 现状与展望. 自动化学报, 2025, 51(8): 1739−1759 doi: 10.16383/j.aas.c240660

Lou Si-Wei, Zhang Xu-Jie, Yang Yue-Lin, Li Yi, Zhao Yu-Chen, Yang Chun-Jie. Review of fault detection and diagnosis research in blast furnace ironmaking process: Retrospective, status, and prospects. Acta Automatica Sinica, 2025, 51(8): 1739−1759 doi: 10.16383/j.aas.c240660

http://www.aas.net.cn/cn/article/doi/10.16383/j.aas.c240660

关键词

钢铁制造,高炉炼铁过程,故障检测,故障诊断,数据驱动建模

摘要

高炉炼铁过程是钢铁冶炼制造中能耗最大、成本最高、排放最多的核心环节, 其能耗、成本约占钢铁流程的70%, 而碳排放占总排放的近80%, 其平稳生产决定着整个钢铁制造流程的生产水平. 为此, 高效的高炉炼铁过程故障检测与诊断, 是保障钢铁制造流程生产的有效手段, 也是近年业界与学界的研究热点. 立足于该领域的未来发展需求, 首先, 总结国内外研究现状, 着重于近20年来数据驱动方法在高炉炼铁过程的故障检测与诊断; 其次, 按照数据量需求, 阐述并分析不同技术方法的基本思想、优势与不足, 并分类概述最新技术进展; 最后, 提出未来发展趋势, 以期对高炉炼铁过程故障检测与诊断的持续发展提供参考.

文章导读

中国拥有全球规模最大、体系最完整的钢铁工业. 自1996年起, 粗钢产量稳居世界首位, 钢铁工业已成为国家现代化建设的关键领域[1−2]. 但受铁矿石价格上涨和钢铁市场需求减弱影响[3−4], 据中国钢铁工业协会(中钢协)统计, 2022年中钢协重点统计会员钢铁企业销售收入同比下降6.35%, 利润下降72.27%[5]. 此外, 通胀压力上升、产品价格波动加剧, 致使中国钢铁企业采购的大宗燃料价格大幅上涨, 进一步加剧了钢铁企业降本增效的压力[6].

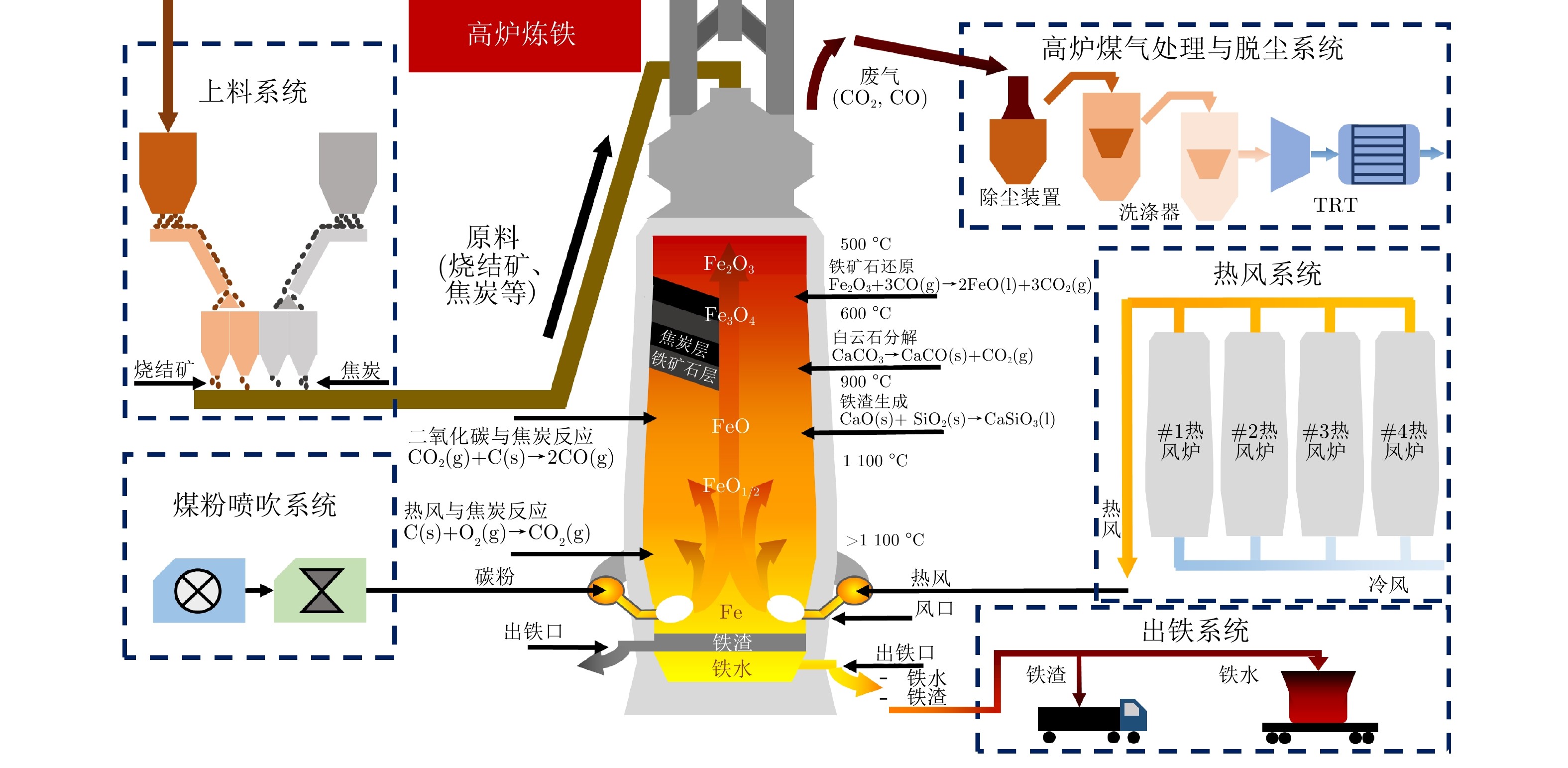

在钢铁冶炼流程中, 以大型高炉为主的炼铁系统是铁素物质流转的关键工序, 也是能源消耗最大、污染排放最多、生产成本最高的核心环节, 其中分别占钢铁综合能耗的70%左右、钢铁大气污染物排放总量的80%左右、钢铁制造总成本的65%左右[7]. 然而, 其过程涉及高温、高压、高尘等复杂特性, 并伴随着大量有毒有害气体的产生, 如果安全措施不到位, 可能会面临爆炸、中毒等危险. 例如, 2023年, 辽宁营口钢铁一号高炉在生产过程中炉缸烧穿, 液态渣铁遇冷却水发生喷爆, 造成5人死亡, 4人受伤; 2019年10月, 吉林恒联高炉下降管装置爆炸, 造成1人死亡, 2人受伤; 2019年5月, 江西南昌方大特钢高炉煤气管道燃爆, 造成6人死亡, 10人受伤. 由此可见, 建立高炉炼铁过程(Blast furnace ironmaking process, BFIP)智能化故障诊断系统, 是保证高炉安全、稳定和高效运行, 及时发现与处理故障的关键举措.

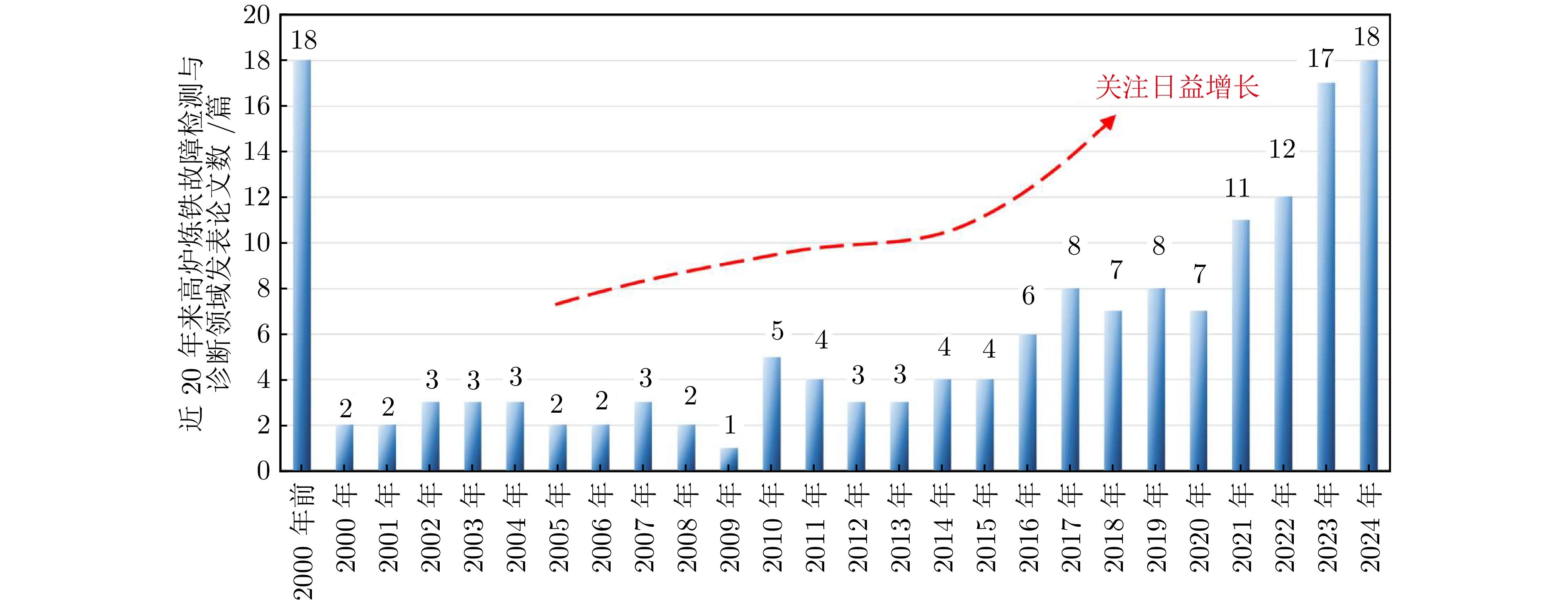

为实现上述目标, 大量研究学者和专业从业人员针对高炉炼铁过程的故障检测与诊断展开深入研究, 并发表了大量高水平的科研论文. 这些论文涵盖包括IEEE汇刊和IFAC顶级期刊在内的国际权威学术期刊, 如图1所示. 从2000年开始, 相关研究的论文数量总体呈现逐年增长的趋势, 并在2021 ~ 2024年达到高峰, 年发文量达18篇. 这一趋势表明, 高炉炼铁过程故障检测与诊断领域的研究持续受到学术界和工业界的广泛关注. 在高炉炼铁故障检测与诊断领域, 研究主要集中在以下三大方法上: 基于机理解析的方法、基于经验知识的方法以及数据驱动的方法. 以下将给出对这三类方法的特点、应用场景及发展方向的简要介绍与分析.

图 1 高炉炼铁故障检测与诊断领域论文汇总

基于机理解析的方法, 通过分析高炉反应过程中的物理化学规律, 运用流体力学、能量守恒定律等理论, 构建高炉关键状态指标的预测模型, 进而依据这些关键指标的推演来判断高炉运行状态. 例如, Ishimaru等[8]通过炉壁附近的温度和压力等边界数据, 估算高炉内部温度分布, 从而推导出煤气流的分布. Wei等[9]则采用调频连续波雷达采集料面回波信号, 基于炉料表面的散射衰减, 结合气流速度、颗粒大小和粉尘浓度等因素推导传播常数, 建立煤气流分布模型, 以评估高炉的运行状态. Zeng等[10]运用状态空间子空间识别和预测误差法的数值算法确定模型参数, 构建基于状态空间模型的高炉的内部热状态识别模型. 陈桂英等[11]从高炉热状态出发, 研究焦炭的热反应特性如何影响炉内透气性, 其研究为理解高炉内气体流动提供理论基础, 并为生产操作提供指导建议. 潘玉柱等[12]进一步揭示透气性指数在高炉不同区域与操作参数之间的关系, 为诊断异常炉况提供科学依据. 该方法从输入到输出的建模过程严格遵循物理化学规律推导, 理论基础扎实, 可解释性强, 尤其适用于高度确定性的系统.

然而, 这类方法通常局限于单一状态指标的建模, 而高炉体系规模庞大、结构复杂, 要构建整个高炉炼铁过程的定量分析全局模型难度极大, 这就导致基于机理解析的故障识别方法在实际应用中适用范围极为有限[13]. 此外, 国内钢铁厂多采用百家矿进行冶炼, 炉况会因入炉原料的变化而产生显著波动. 但机理解析通常是在假设高炉稳定运行的前提下迭代完成的, 这一前提与实际生产中的不确定性相悖, 所以基于机理解析的方法在实际应用中也面临诸多困难.

基于经验知识的方法运用规则、故障树、模糊逻辑等方式, 对高炉故障相关知识进行形式化表达, 进而完成高炉故障的识别和诊断[14]. 其中, 基于专家系统的高炉异常炉况识别方法尤为典型, 它以炼铁工艺知识和高炉操作人员的经验为基础构建规则库, 搭配相应推理和决策机制, 实现高炉异常工况诊断. 历经三十年发展, 基于经验知识的方法已成为当前高炉异常工况识别中应用最广泛的技术之一. 日本川崎公司开发的Go-Stop系统[15]是此类方法的经典代表, 其采用模糊控制思想, 基于专家经验构建知识库. 该系统通过8个指数来检验、评价和诊断高炉冶炼过程的炉况状态, 同时抽取230个监测信息供推理机使用, 并建立了包含600条专家知识规则的知识库. 同一时期, 国内钢铁企业联合高校也开发出高炉专家系统, 利用专家规则实现高炉异常工况识别[16]. 如, 毕学工等[17]整合制造执行系统与专家系统的知识库, 实现对高炉热状态、煤气流分布的监测和异常工况的诊断. 进一步地, An等[18]提出基于改进的DS证据理论, 在多个时间尺度上实现高炉两层次的故障诊断. 这些研究充分彰显了基于经验知识方法在高炉异常检测中的应用潜力, 不过该方法也依赖于对诊断对象全面且深入的专业知识与实践经验.

基于经验知识的方法, 优势在于能直观、可靠地呈现故障现象与故障原因间的因果关系, 尤其适用于先验知识丰富的领域. 但将生产经验和工艺知识转化为清晰准确的规则描述颇具挑战, 获取与维护专家知识的成本也较高. 另外, 该方法泛化能力弱, 难以应对复杂未知工况, 在处理高炉炼铁多变的动态环境时存在一定局限.

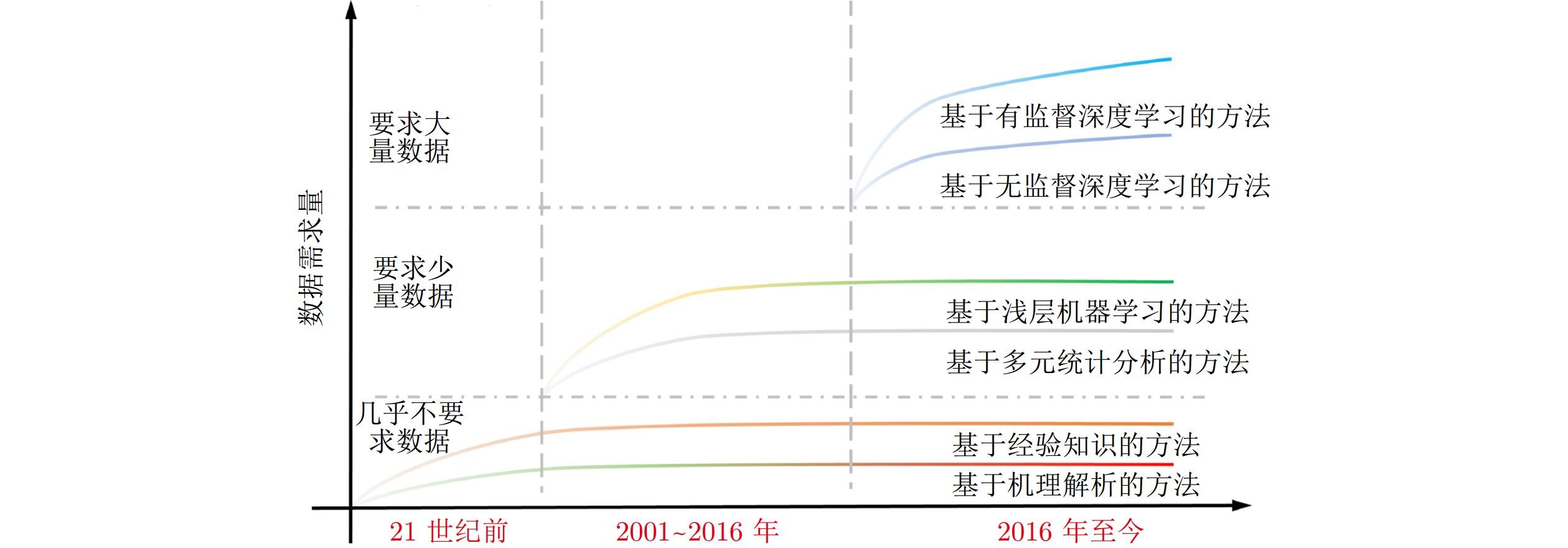

21世纪以来, 大型高炉炼铁过程快速数字化转型, 借助分布式控制系统(Distributed control system, DCS)、智能化仪表及现场总线技术, 大量直接可测的过程数据被高效采集并集中存储[19−20]. 基于此, 数据驱动方法通过深度挖掘高炉运行数据特性, 大幅提升分析的精确度与可靠性, 推动高炉炼铁故障检测与诊断技术进入全新发展阶段. 如图2所示, 数据驱动方法的应用正促使高炉运行监控从机理与经验驱动向智能化、数据化方向转变, 为进一步提升高炉运行效率和稳定性提供关键支撑.

图 2 高炉炼铁故障检测与诊断领域发展历程

从技术发展的历程来看, 多元统计分析与浅层机器学习技术是最早得到研究和应用的手段. 在数据量相对有限时, 它们能挖掘数据统计特性与分布规律, 实现较可靠的故障检测与诊断. 如Zhou等[21]提出主成分分析−独立成分分析联合的高炉过程监测模型, 通过构建统一的贡献图指标和故障识别控制限值, 实现炉况的有效监测与识别. Gao等[22]基于支持向量机及其概率输出模型, 成功预测高炉炉膛的热状态变化, 为故障诊断提供可靠依据. 随着深度学习技术兴起, 无监督与有监督的深度学习方法逐步引入高炉炼铁的故障检测与诊断领域. 其间, 小规模网络模型逐渐被大规模复杂网络模型替代, 这些模型因需更大规模过程数据, 能挖掘更深更细的特征表示, 显著提升故障诊断的精度. 例如, Lou等[23]提出新的数据驱动联合故障诊断策略, 该策略通过正则化互核分析和平稳子空间分析计算对不同非线性数据的权重, 以获得更精确的故障监测结果, 随后利用深宽度平稳核网络实现高精度故障识别. Gao等[24]进一步提出深度加权联合分布自适应网络, 通过最小化加权数据的最大均值差异, 促进卷积神经网络学习域不变特征, 全面地对齐数据集的概率分布, 大幅提升高炉故障识别的性能.

近年来, 除高校科研团队外, 多家企业和钢铁公司也积极研发基于大数据的智能故障检测与诊断系统. 这些系统借助深度学习和数据建模技术, 在提升设备运行可靠性与生产效率方面成效显著. 河钢数字的WeShyper工业互联网平台专注钢铁行业, 整合多源异构数据并建立数据建模技术, 实现设备状态识别与故障预测, 明确提出提升生产效率、优化资源配置等量化目标, 凸显行业应用价值[25]. 宝武钢铁的智慧高炉运行平台依托实时数据采集与智能诊断技术, 显著提高高炉设备运行可靠性与生产效率, 为智能化管理树立标杆[26]. 浦项制铁基于智能数据中心平台, 深度融合物联网、大数据分析和人工智能技术, 通过数万个传感器实时采集监控钢铁生产关键参数, 精准预测设备状况, 及时识别潜在故障异常[27]. 安赛乐米塔尔的智能诊断系统以深度学习为核心, 能实时监控设备状态并自我优化, 不仅用于钢铁行业, 还拓展到化工、制药等领域[28]. 通用电气的Predix平台凭借跨行业适配性, 在钢铁领域通过故障预测和维护优化技术, 提升设备利用率、降低运维成本, 其在其他行业的成功应用也证明了其广泛的适用性与技术优势[29]. 尽管这些智能化系统在故障检测与诊断方面展现出卓越的性能, 但依然面临诸如对数据质量的高度依赖以及部署成本较高等挑战.

数据驱动的高炉炼铁过程故障诊断研究现已受到学术界和工业界的广泛关注. 尽管相关技术已发展近20年且成果显著, 但许多现有方法只是简单地将通用过程检测与诊断技术应用于高炉炼铁, 缺乏针对高炉炼铁独特的过程、故障和数据特性的深度融合与优化设计. 同时, 数据具有长时序时变、非高斯、多源性和非平稳性等特点, 故障类型涵盖炉温波动、炉料堆积、管道、悬料等复杂模式. 然而, 大量研究方法往往忽视这些特性, 致使模型对实际故障的识别能力和适应性欠佳. 此外, 目前尚无综述论文能够系统地梳理和总结当前高炉炼铁故障诊断中的发展现状、挑战以及未来方向, 这一研究空白也成为本研究的核心动因.

本文后续内容将总结数据驱动高炉炼铁过程故障诊断技术的现有研究成果. 首先, 阐述高炉炼铁过程、故障发生机理与数据特性; 随后, 分类概述已有数据驱动故障诊断方法, 并给出相关方法的实现途径; 最后, 深入探讨该领域迫切需要解决的问题以及未来可能的研究方法.

图 3 高炉炼铁过程示意图

本文概述高炉炼铁过程及故障成因, 梳理现有的故障检测与诊断现状, 分析基于多元统计分析方法、基于浅层机器学习方法、基于无监督深度学习方法以及基于有监督深度学习方法这四大类研究方向的现状与发展情况. 总体来说, 高炉炼铁过程故障检测与诊断技术的大量研究成果还是按照传统研究思路展开, 或者简单地将部分过程特性认为是过程噪声, 而回避设备切换、原料随机、人为操作等带来的根源挑战. 此外, 目前高炉炼铁过程的故障诊断主要集中于高炉本体, 针对完整高炉炼铁过程的相关技术尚未显现. 截至目前, 该领域也尚未形成全面且普适的故障诊断研究方案.

未来研究需结合数据特性与过程特性, 深入分析其对故障检测与诊断效果的影响机制. 利用历史数据、专家知识和运行机理设计结构化融合框架, 根据数据波动设计自适应故障边界划分策略等, 有望成为解决高炉炼铁过程故障检测与诊断难题的可行途径.

作者简介

楼嗣威

浙江大学工业控制技术国家重点实验室博士后. 主要研究方向为工业过程监测, 故障诊断与优化控制. E-mail: swlou@zju.edu.cn

张徐杰

浙江大学工业控制技术国家重点实验室博士研究生. 主要研究方向为工业建模与优化控制. E-mail: xujie_zhang@zju.edu.cn

杨越麟

浙江大学工业控制技术国家重点实验室博士研究生. 主要研究方向为工业过程建模, 状态监测与故障诊断. E-mail: ylyang1999@zju.edu.cn

李逸

浙江大学工业控制技术国家重点实验室及湖州工业控制技术研究院博士研究生. 主要研究方向为故障诊断, 机器学习与工业智能. E-mail: liyi@cisri.com

赵雨辰

浙江大学控制科学与工程学院博士研究生. 主要研究方向为工业过程建模. E-mail: zhaoyuchen@zju.edu.cn

杨春节

浙江大学工业控制技术国家重点实验室教授. 主要研究方向为高炉建模与故障诊断, 工业互联网, 数字孪生. 本文通信作者. E-mail: cjyang999@zju.edu.cn

https://wap.sciencenet.cn/blog-3291369-1502245.html

上一篇:基于边缘计算的工业视频网络智能感知: 挑战与进展

下一篇:基于深度学习的视频插帧研究进展