博文

[卓越绩效模式论文]过程复杂性作为未来挑战——质量管理视角

||

一、复杂系统与其他系统的对比

系统类型 | 核心特征 | 案例 | 可预测性 |

简单系统 | 组件少/同质、因果关系明确、无反馈波动 | 自动化质量报告发布、单一切割机生产 | 高(相同初始条件→相同结果) |

复杂系统(complicatedness) | 组件异质但可拆解、无涌现性、依赖专家分析 | 飞机制造、黄铜管道全自动生产 | 高(通过数学模型/算法预测) |

混沌系统 | 初始条件敏感、因果关系不可识别、行为无序 | 大气运动(蝴蝶效应)、双摆运动 | 无(完全不可预测) |

复杂系统(complexity) | 组件互动 + 反馈、涌现性、非线性 | 定制化生产流程、客户需求驱动的服务流程 | 低(仅可事后解释,无法预测) |

二、传统QM范式的局限性

传统 QM 范式 | 核心理念 | QM实践方法 | 适用场景 | 应对复杂性的局限性 |

还原论与模块化 | 将复杂问题拆解为可管理的小部分,再整合分析 | 分工细化、任务拆解;把质量简化为 “可测量的特征”;依赖评审/规范;聚焦 “做了什么”,而非部分间的关联关系。 | 适用于“高度复杂态”的过程(即组件种类多、多样性强,但组件间关联弱的场景)。 | 1.失去客户导向(质量是“整体体验”,非“局部特征之和”); 2.忽略“软因素”(如员工经验、客户情感等不可测量的质量维度); 3.碎片化导致局部优化(因不理解整体关联,优化局部却损害全局); 4.员工自主权缺失(分工过细,员工无法灵活应对复杂变化)。 |

理性主义与因果决定论 | 通过线性因果链分析复杂性(假设 “因→果” 是确定、可预测的) | 依赖根因分析工具(如FMEA、5Why、FTA);“如果A则B”的自动化控制思维;用“确定性层级 /组织架构”管理质量;把质量视为“可严格规范的标准”。 | 稳定环境中的确定性过程 | 1.无法应对“高度不确定性与动态变化”; 2.动态环境失效:复杂流程中因果是“动态网络”,非线性链; 3.依赖透明度:复杂场景中信息不完整,无法识别全部因果; 4.人类偏见影响:分析结果受主观认知局限 |

科学管理 | 设计“可预测、可规划、高度规范” 的组织,以此控制复杂性。 | 用标准/文件/ 测量(如ISO 9001)控制一致性;限制流程变异;追求“统一性与稳定性”;依赖PDCA、六西格玛优化;用 “最佳实践(食谱式答案)”指导质量。 | 适用于稳定组织(对“适应、创新、灵活性” 需求低的场景) | 1.抑制“自组织与学习”(员工只能按规范行动,无法自主应对复杂); 2.限制“灵活性与变革”(过度规范导致流程僵化); 3.PDCA、六西格玛仅能 “优化现状”(可能为 “错误问题”提供 “更好答案”,而非从根源创新); 4.远离“平衡态”的创新场景(如突破性创意)中,应用受限(因科学管理依赖“可预测性”)。

|

三、复杂性的特征

复杂性特征 | 核心属性描述 |

结构复杂性 | 结构组件数量多、多样性高;组件跨职能边界(如跨部门);需求(客户/用户)的多样性与矛盾性 |

互联复杂性 | 组件互动频率高;存在强反馈机制(增强/平衡);因果关系非线性、非单向、有时滞;具备涌现性与自组织能力 |

动态复杂性 | 变化频率快、影响程度高;过程行为随时间形成动态模式;组件因资源竞争产生持续内部变化;变化触发创新与创造力 |

不确定性复杂性 | 过程行为不可预测、存在随机性;过程演化无法规划与控制;对初始条件敏感(微小变化引发大波动);可能触发无序与混沌状态 |

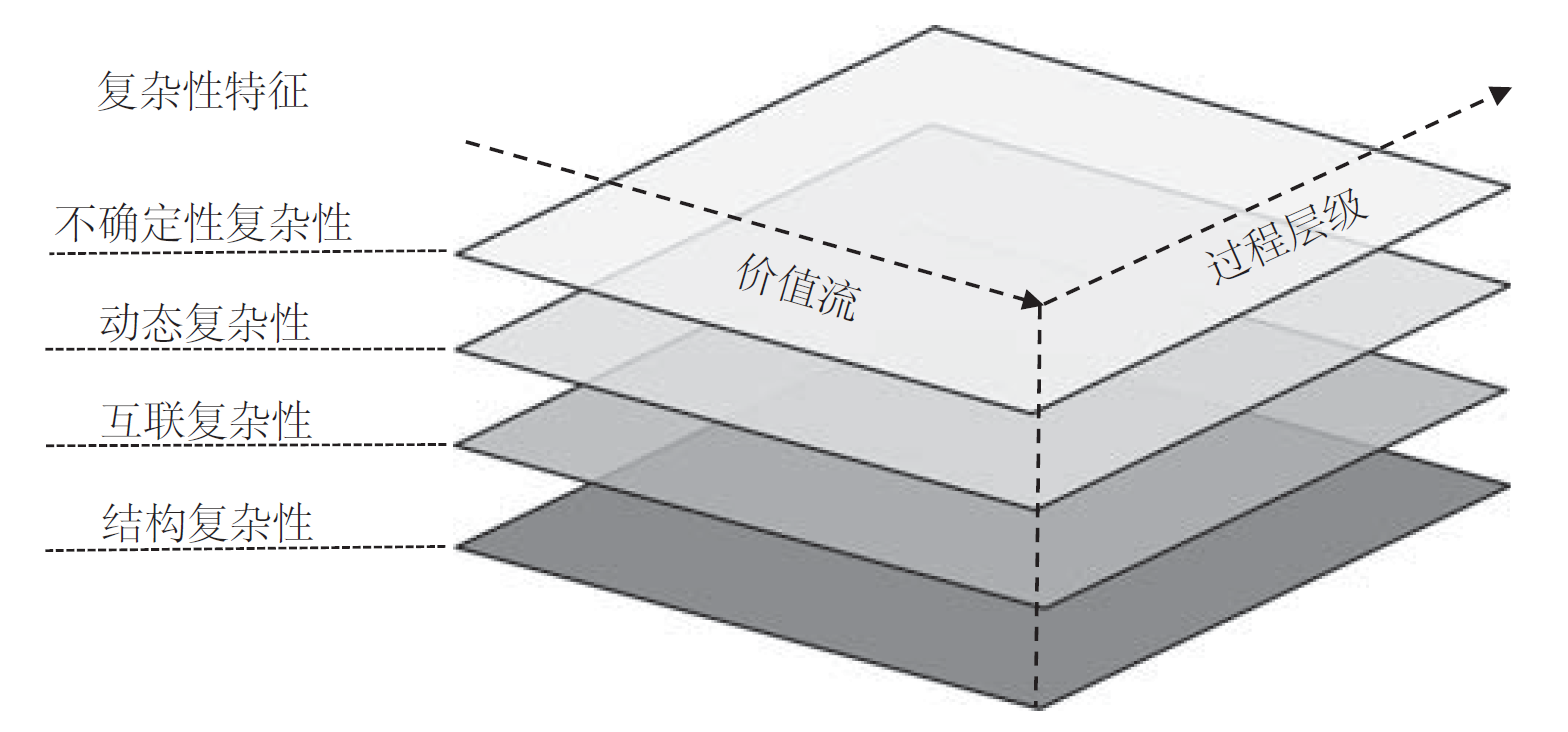

过程复杂性模型

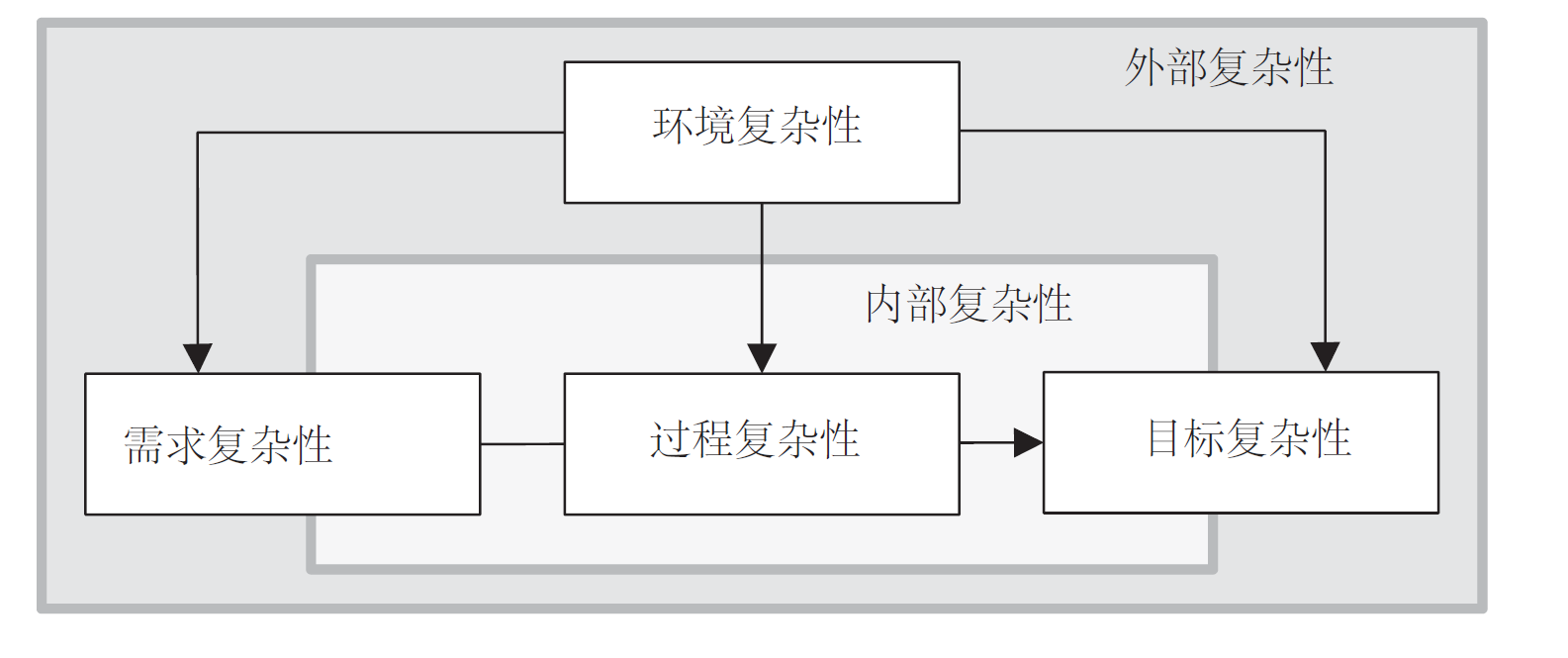

四、内外部过程复杂性的构成

复杂性类型 | 核心构成维度 | 各维度下的复杂性表现(基于4大特征) |

外部流程复杂性 | 1.环境复杂性 | 环境因素(PESTEL:政治、经济、社会、技术、环境、法律)的多样性、互联性、动态性、不确定性 |

2.需求复杂性 | 利益相关方需求的多样性、矛盾性、变化频率、需求认知的不确定性 | |

3.目标复杂性 | 流程目标的多样性、关联性、目标达成的紧迫性、目标演化的不可预测性 | |

内部流程复杂性 | 1.运营复杂性 | 流程步骤的数量/多样性、步骤间的依赖、流程变化速度、运营行为的不可预测性 |

2.信息复杂性 | 数据源/类型的多样性、数据互联程度、信息流动速度、数据可用性的不确定性 | |

3.组织复杂性 | 参与主体的多样性、主体间的依赖、组织架构变化速度、主体行为的不可预测性 |

内外部过程复杂性

五、核心工具

整体流程复杂性模型(PCM)的整合作用“holistic(整体)”是PCM的关键属性——它没有孤立看待四个特征,而是将其整合为一个三维分析框架(价值流×流程层级×复杂性特征):

•横向覆盖“端到端的价值生成流”(如从订单接收→生产→交付);

•纵向贯穿“流程层级”(运营、信息、组织,可按需调整);

•垂直维度嵌入“四大复杂性特征”(结构→互联→动态→不确定性,层级递进)。通过这个模型,企业能摆脱“碎片化分析”,从“全局视角”定位流程复杂性的具体来源(比如“信息层级的互联复杂性不足”导致质量数据滞后)。

六、应对流程复杂性的行动建议

1.系统分析流程复杂性:基于 PCM,从 “价值流-流程层级-4大特征”三维度分析内部复杂性,确保无关键维度遗漏;

2.全面评估外部复杂性:结合PESTEL、利益相关者分析、波特五力等工具,参考“外部复杂性 checklist”量化外部复杂性;

3.动态平衡内外部复杂性:根据外部需求调整内部复杂性——如外部需求多样性提升时,可通过“敏捷质量圈”(跨部门/企业协作)提升内部互联复杂性;

4.分阶段提升复杂性能力:

第一阶段:从“结构复杂性”向“互联复杂性”升级(如通过“准时化生产”强化运营步骤关联);

第二阶段:培育“动态复杂性”(如授权团队根据外部反馈调整流程);

第三阶段:包容“不确定性复杂性”(如鼓励试错,从失败中学习);

5.构建多样化团队:避免标准化团队培训,根据成员天赋定制发展路径,减少“群体思维”,提升应对复杂场景的创造力。

来源:Marlene, K. , Franziska, S. , & Heiner, O. . (2018). Process complexity as a future challenge – a quality management perspective. TQM Journal,30 (6): 701–716.

https://wap.sciencenet.cn/blog-37332-1506366.html

上一篇:[论文]从六个视角看质量运动

下一篇:[卓越绩效模式论文]优秀的企业如何保持卓越?