博文

Polymers 武汉理工大学华林教授团队:优化竹纤维增强聚丙烯复合材料的模压参数及生命周期碳影响评估

||

研究简介

在全球碳中和目标的推动下,竹纤维增强PP复合材料由于其可再生性、低碳排放和优异的机械性能,在汽车应用方面显示出巨大的潜力。本研究通过三因素五水平实验设计系统地优化了竹纤维增强PP复合材料的压缩成型工艺,重点关注预热温度、预热时间和保持时间。此外,还进行了创新的生命周期评估 (LCA) 以评估环境影响。本研究为压缩成型竹纤维增强PP复合材料提供了优化框架,并为其在汽车行业的低碳应用奠定了理论基础。未来的工作将探索优化竹纤维含量和工艺参数,以进一步提高材料性能并减少对环境的影响。

研究过程与结果分析

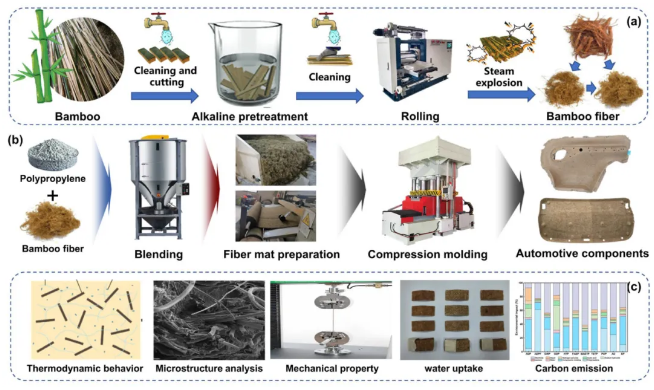

本研究中竹纤维增强PP复合材料的模压成型工艺和实验方法如图1所示。

图1. 植物纤维增强PP复合材料的模压成型工艺。(a) 竹纤维的提取过程。(b) 竹纤维增强聚丙烯复合材料的模压成型工艺。(c) 研究过程中的研究内容。

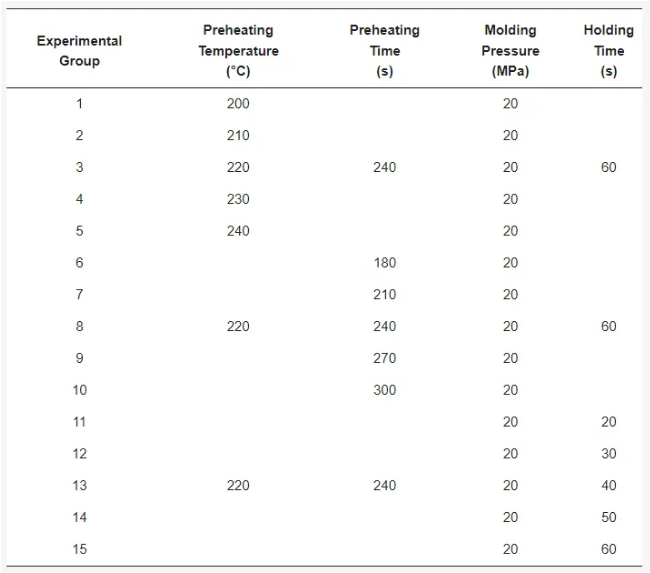

针对具有巨大发展潜力的竹纤维增强PP复合材料模压成型工艺参数难题,采用三因素五水平正交试验设计。本研究结合前期研究成果,结合模压成型工艺,选定植物纤维复合毡预热温度为因素A,植物纤维复合毡预热时间为因素B,植物纤维复合材料模压成型过程中的压力维持时间为因素C,每个因素设置5个不同水平,共计25个试验组合 (L25正交表)。选定组合明细如表1所示。

表1. 植物纤维增强聚丙烯压缩成型参数正交实验表。

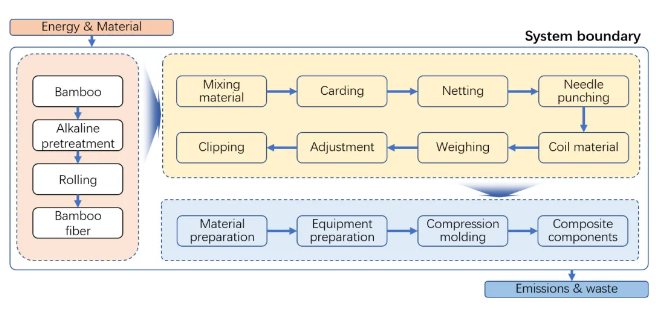

采用生命周期评估 (LCA) 方法,以评估竹纤维增强PP复合材料压缩成型汽车部件的碳排放影响。系统边界涵盖整个生命周期,包括竹纤维提取、复合材料制备和压缩成型,如图2所示。

图2. 竹纤维增强PP复合材料压缩成型的生命周期系统边界。

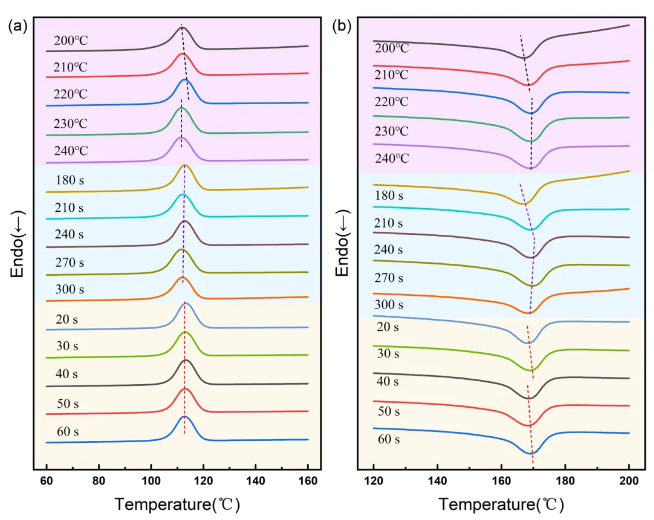

从图3可见,预热温度对竹纤维增强PP复合材料的熔点 (Tm) 和结晶温度 (Tc) 影响较大,但对结晶度 (Xc) 影响较小。220 ℃时结晶结构最稳定,温度过高会导致晶体结构不稳定。

图3. 不同成型参数条件下竹纤维增强PP复合共混物的DSC曲线。(a) 结晶曲线。(b) 熔融曲线。

预热时间对PP复合材料的Tc影响较小,但对Tm影响显著。适当延长预热时间可提升熔融温度,但过长会导致晶体缺陷。保压时间对Tm和Tc影响不明显,Xc呈先升后降趋势。

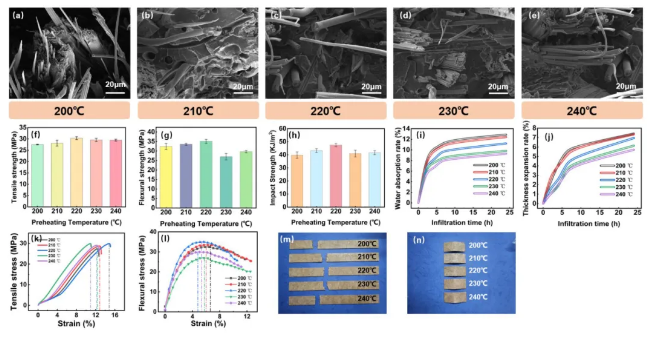

在植物纤维增强PP复合材料的模压成型过程中,工艺参数对产品性能具有关键影响。本研究通过分析预热温度、预热时间及保压时间对竹纤维/PP复合材料力学性能 (拉伸、弯曲、冲击强度) 和微观结构的影响 (图4),结合吸水率测试,确定了优化材料综合性能的最佳工艺组合。实验结果表明预热温度对成型工艺的关键调控作用。

图4. 预热温度对复合材料性能的影响。(a–e) 不同预热温度下复合材料的微观结构变化,(f) 拉伸强度,(g) 弯曲强度,(h) 冲击强度,(i) 吸水率,(j) 厚度膨胀率,(k) 拉伸应力,(l) 弯曲应力,(m) 拉伸试样,(n) 弯曲试样。

图4显示,预热温度对材料弯曲强度影响显著:200 ℃时弯曲强度较低,220 ℃达峰值35.12 MPa,分子链与竹纤维结合最佳;但230-240 ℃时因纤维降解强度下降15-20%。冲击强度在220 ℃时最优,此时界面应力传递效率最高。吸水率测试表明,230-240 ℃预热可显著降低吸水膨胀率,使内部结构更致密。

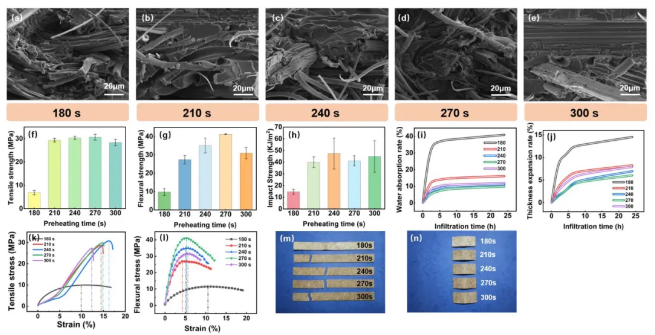

图5显示预热时间对性能影响显著:180 s时拉伸强度仅6.87 MPa,结构松散;210-270 s区间力学性能最优,分子链排列与纤维结合最佳;超过270 s后性能趋于稳定或微降,建议控制预热时间在210-270 s。综合表明220 ℃预热与210-270 s时间为最佳工艺组合。

图5. 预热时间对复合材料性能的影响。(a–e) 不同预热时间下复合材料的微观结构变化,(f) 拉伸强度,(g) 弯曲强度,(h) 冲击强度,(i) 吸水率,(j) 厚度膨胀率,(k) 拉伸应力,(l) 弯曲应力,(m) 拉伸试样,(n) 弯曲试样。

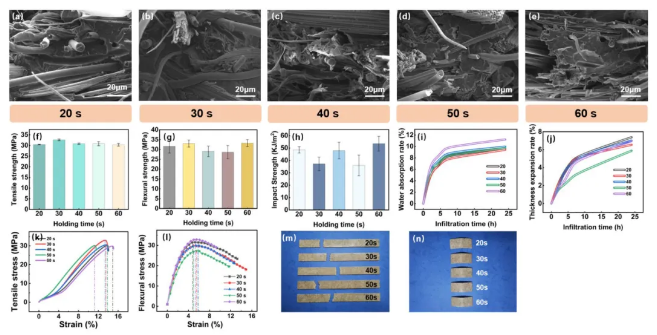

图5吸水率测试表明,预热时间显著影响复合材料吸水性能:180 s时吸水膨胀率高,界面结合差;270-300 s时吸水率降低15%,膨胀率下降5%,结构更致密。图6显示保压时间对拉伸/弯曲性能影响较小,但对冲击强度影响显著。综合分析建议保压时间控制在30 s,可获得最佳力学性能和耐水性。

图6. 保持时间对复合材料性能的影响。(a–e) 不同保持时间下复合材料的微观结构变化、(f) 拉伸强度、(g) 弯曲强度、(h) 冲击强度、(i) 吸水率、(j) 厚度膨胀率、(k) 拉伸应力、(l) 弯曲应力、(m) 拉伸试样和 (n) 弯曲试样。

研究表明,竹纤维增强PP复合材料最佳工艺参数为:预热温度220 ℃、预热时间240-270 s、保压时间30 s。该组合使材料力学性能最优,同时具备低吸水率和最佳尺寸稳定性。

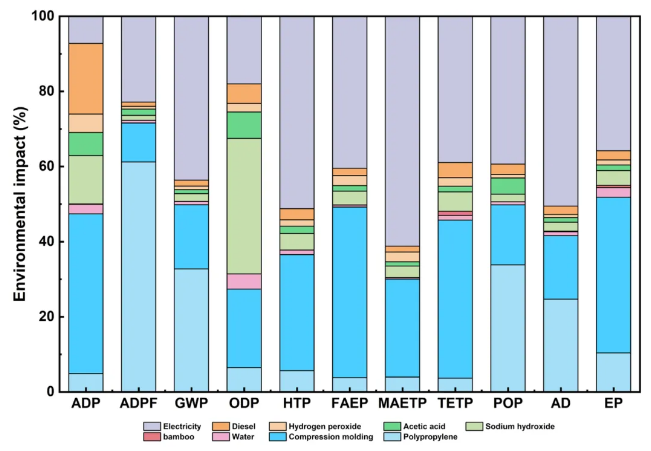

基于Centrum voor Milieukunde Leiden (CML) 标准对竹纤维增强PP复合材料模压成型过程进行生命周期评价,分析了包括全球变暖 (GWP)、人体毒性 (HTP) 等11项环境指标。结果显示聚丙烯生产和模压工序是主要环境负荷来源,对多项关键指标有显著影响。系统边界涵盖从原料获取到成品的全生命周期。结果如图7所示,总体来看,聚丙烯生产和模压成型过程是整个生命周期中环境负担的主要来源,对几个关键的环境指标产生显著影响。

图7. 竹纤维增强PP复合材料模压成型的生命周期评估分析。

研究结论

1、研究发现,三因素对竹纤维增强PP复合材料的结晶度影响不显著,但对其熔融温度和结晶温度有一定影响。

2、三因素中,预热时间和温度对材料综合性能影响较大,保压时间影响较小。当预热温度在220 ℃左右、预热时间为270 s、保压时间在30 s左右时,复合材料的力学性能和吸水性能最优,且微观结构中纤维与基体的结合较为完整。

3、生命周期评估表明,现行模压成型工艺、能耗及聚丙烯材料是造成环境问题的主要因素。

4、未来可从优化模压成型工艺、使用清洁能源、推广使用植物纤维增强聚合物复合材料等方面入手,推动汽车零部件行业的可持续发展,为汽车零部件等领域的绿色制造和可持续发展提供重要的技术支持,加速实现低碳高效的成型工艺,为实现全球碳中和目标提供新的解决方案。

原文出自 Polymers 期刊:https://www.mdpi.com/3077104

期刊主页:https://www.mdpi.com/journal/polymers

Polymers 期刊介绍

主编:Alexander Böker, University of Potsdam, Germany

期刊主题涉及高分子化学、高分子分析与表征、高分子物理与理论、高分子加工与工程、高分子应用、生物基和生物可降解高分子、循环和绿色可持续高分子科学、高分子网络与凝胶、高分子膜和高分子复合材料、人工智能在高分子科学中的应用等研究领域。

2023 Impact Factor:4.7

2023 CiteScore:8.0

Time to First Decision:14.5 Days

Acceptance to Publication:2.6 Days

https://wap.sciencenet.cn/blog-3516770-1487611.html

上一篇:JMSE:大连海事大学的王凯副教授等创建特刊——面向航运脱碳的能效优化技术

下一篇:Minerals:螺旋溜槽中部壁面粗糙度对赤铁矿-石英矿浆流场演变及颗粒分离行为的影响