1.作者介绍

通讯作者介绍

刘青教授,北京科技大学教授、博士生导师,俄罗斯自然科学院外籍院士,国际先进材料协会IAAM会士,韩国发明学院客座教授。入选教育部新世纪优秀人才、江苏省双创人才。现任中国金属学会连续铸钢分会副主任委员、冶金流程工程学分会委员;长期从事冶金过程建模与优化、冶金流程工程学与智能化、连续铸钢等领域研究。承担国家自然科学基金 (重点) 项目、国家科技支撑计划、863计划、省部级项目、国际合作项目与企业重大合作40余项。出版专著4部 (章),发表论文280余篇,授权国家发明专利50余项、美日等国际专利10余项,参与制定中国钢铁工业协会智能制造团体标准5项。荣获国际奖励8项,省部级科技奖励10余项,各有2项成果分别入选“2023年度钢铁工业智能制造十大要闻”和“加拿大工程进展AIE”。

第一作者介绍

邵鑫博士,北京科技大学绿色低碳钢铁冶金全国重点实验室博士研究生。主要从事冶金流程优化与智能化、炼钢厂运行调控与优化调度的研究,参与多项国家自然科学基金及校企合作重点项目。发表学术论文5篇,授权发明专利1项,软件著作权4项。荣获教育部科技进步二等奖1项、中国商业联合会科技进步一等奖1项。

2.研究背景

对复杂工业系统的智能建模是流程工业实现高端化、智能化、绿色化发展亟待解决的关键问题之一。炼钢-连铸过程是一个具有流程工业制造特征,包含多道冶炼工序、多台生产设备,含有大量辅助设备与多种原辅料等众多生产要素的复杂制造过程。生产过程运行仿真在精准描述复杂生产行为时,能够全面考虑生产工厂的多种影响因素并重构复杂生产系统中各因素之间的逻辑关系,建立可准确模拟实际运行情况的仿真工厂,有利于高精度、低成本地解决复杂的生产运行问题,是研究炼钢厂动态生产运行过程,保障生产稳定连续运行的重要手段。

针对炼钢-连铸动态生产过程,来自北京科技大学绿色低碳钢铁冶金全国重点实验室的刘青教授团队在 Materials 期刊发表了文章“Simulation Model of a Steelmaking-Continuous Casting Process Based on Dynamic-Operation Rules”。该项研究考虑了影响生产稳定运行的多种因素,包括:转炉冶炼周期波动、炉次重量波动以及炼钢厂车间布局、钢包运转等,并依据实际生产运行规律,设计了炼钢厂动态运行规则,使用Plant Simulation仿真软件构建了基于动态运行规则的炼钢-连铸过程多工序运行仿真模型,为炼钢-连铸过程的生产运行调控与优化调度奠定基础。

3.研究过程与结果

生产运行仿真是炼钢-连铸过程进行生产组织研究的有效手段,对于炼钢-连铸区段多工序动态运行仿真模型的构建,主要分为以下三步。

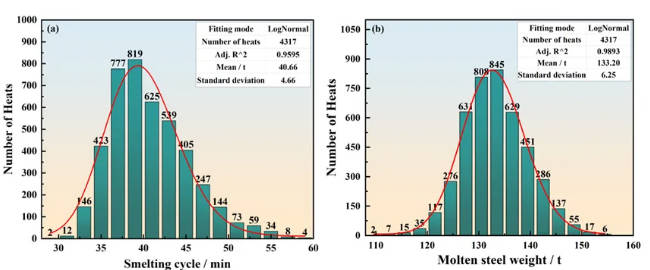

步骤一:对需要仿真模拟的生产现场进行数据统计分析以作为仿真模型的驱动数据,包括:炉次重量、连铸分钢种浇铸速度范围、各工序作业周期、相邻工序间炉次传搁时间、钢包周转时间等。以转炉冶炼周期与炉次重量为例,两者统计结果如下图1所示,根据统计结果对仿真模型中各参数进行设置。

图1. 转炉冶炼周期与炉次重量统计结果:(a) 转炉冶炼周期分布;(b) 炉次重量分布。

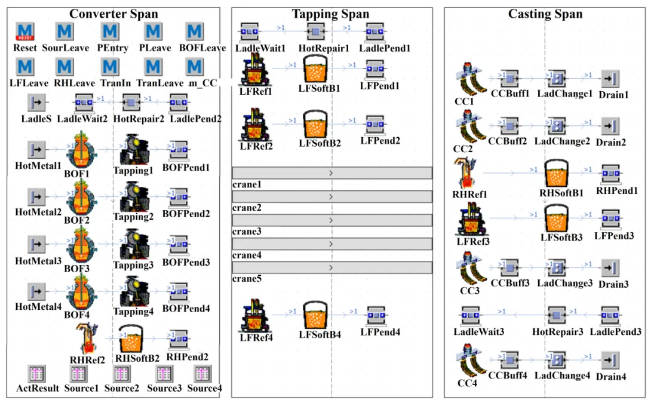

步骤二:根据目标钢厂车间布局建立仿真模型的静态架构,主要包括放置并确定各设备位置,建立各设备间连接关系,以及生成铁水、钢包等移动对象。

各实体设备是多种功能的集合,在仿真建模过程中可对工序/设备功能进行分解以使仿真过程更为清晰直观。以转炉工序为例,在仿真模型静态架构的构建过程中,其作业过程可被分解为一个作业仿真工位 (BOF,用于模拟转炉的冶炼过程),一个组装仿真工位 (Tapping,用于模拟钢水倒入钢包的出钢过程,实现仿真模型中钢水与钢包的组合) 和一个缓冲仿真工位 (BOFPend,用于模拟转炉出钢后可能存在的等待过程)。基于工序功能分解逐步构建出炼钢-连铸过程多工序动态运行仿真模型静态物理架构如图2所示,基于该静态架构可进一步设置各工序参数。

图2. 基于Plant Simulation的炼钢-连铸过程仿真模型静态架构。

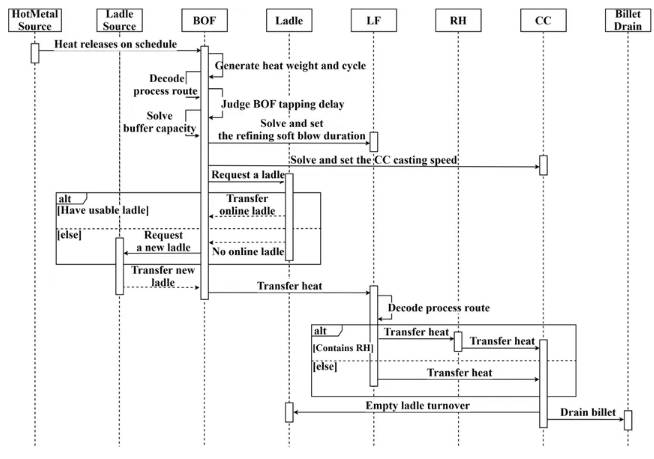

步骤三:设计炼钢-连铸过程的动态运行规则,基于SimTalk语言为各设备与钢包开发动态控制程序以满足生产约束,通过对不同生产运行情况的动态判断与决策,实现仿真生产过程的动态连续运行。

炼钢-连铸过程仿真模型逻辑控制时序图如图3所示,仿真模型将依据动态运行规则进行生产过程控制。动态运行规则是仿真模型实现炼钢-连铸过程动态生产的关键。动态运行规则能够在正常生产受到干扰时,指导作业计划调整以保证整个生产流程运行稳定的法则,其主要涉及精炼缓冲、连铸调整与钢包运转三个方面规则,具体如下:

规则1:当炉次在转炉的冶炼完成时刻发生延迟,且延迟时间小于精炼工序最大缓冲时间时,根据转炉延迟时间调整精炼工序冶炼开始时刻与精炼时长。

规则2:当炉次在转炉的冶炼完成时刻发生延迟,且延迟时间大于精炼工序最大缓冲时间小于精炼加连铸可调整时间时,则根据转炉延迟时间立即降低连铸浇铸速度以延长前序炉次浇铸完成时间,并按精炼最大缓冲能力调整精炼工序冶炼开始时刻与精炼时长。

规则3:当炉次在转炉的冶炼完成时刻发生延迟,且延迟时间大于精炼工序最大缓冲时间与连铸可调整时间之和时,则紧急调用其它转炉冶炼的炉次供应该生产线,临时调换两座转炉的冶炼炉次,并根据需要适时调整精炼工序冶炼开始时刻与精炼时长以及连铸浇铸拉速。

规则4:当炉次的精炼过程发生延迟,且延迟时间未超出精炼工序最大缓冲时间,则根据延迟时间调整精炼时长。

规则5:当炉次的精炼过程发生延迟,且延迟时间大于精炼工序最大缓冲时间小于精炼加连铸可调整时间,则相应调整精炼时长并立即降低连铸机浇铸速度。

规则6:当炉次的精炼过程发生延迟,且延迟时间大于精炼工序最大缓冲时间与连铸工序可调整时间之和时,则紧急调整其它与本炉次采用相同精炼工艺的钢水来供应该生产线,并根据需要适时调整精炼时长与连铸机浇铸拉速。

规则7:当炉次紧急调用难以实现或发生设备故障、炉次变动等其它严重扰动时,对剩余未浇铸炉次进行重调度。

规则8:完成浇铸后的空包优先选择等待钢包数量少的热修工位进行热修,其次就近选择热修工位。

规则9:转炉出钢时,就近选择空包。

图3. 炼钢-连铸过程仿真模型逻辑控制时序图。

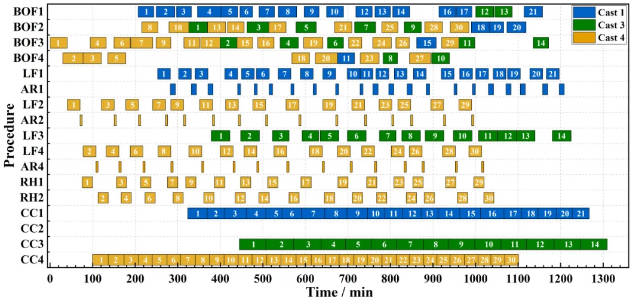

由于动态运行规则的加入,仿真模型运行时能够根据生产情况在工艺约束条件内对各炉次的精炼周期与连铸拉速进行调整,实现不同仿真算例下的连铸机连浇。炼钢-连铸动态仿真运行过程的甘特图如图4所示,各台连铸机均满足了连浇约束,在生产计划总完成时间上,仿真模型与实际结果偏差控制在2.7%以内;在工序间传搁时间上,两者误差小于1 min;在钢包周转次数上,仿真模型能够准确模拟现场实际结果。

图4. 仿真算例的实际运行甘特图。

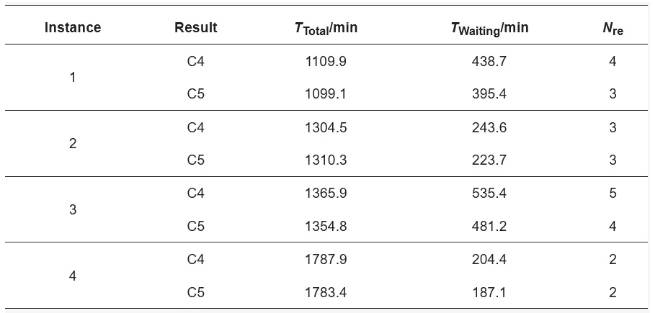

通过该仿真模型对启发式算法 (C4) 和基于“炉-机对应”模式优化启发式算法 (C5) 所求解的调度方案进行了对比分析,仿真结果如下表1所示,在“炉-机对应”模式优化后,调度方案的加权计划总完成时间TTotal相比未优化前减少了8.7 min,加权炉次传搁等待时间TWaiting较优化前减少了45.5 min,重调度次数Nre减少。由于“炉-机对应”的生产模式优化是从实际生产中总结出来的工序衔接匹配模式,因此,经过“炉-机对应”模式优化后的调度方案在各炉次工序/设备指派时减少了指派随机性,不同设备之间的明确对应关系可保证铁素物质流的顺畅运行,从而减少实际生产环境下炉次的总完成时间和传搁等待时间。

表1. 不同求解算法的仿真结果对比。

4.研究总结

针对目标炼钢厂炼钢-连铸区段的动态生产运行过程,总结并设计了炼钢-连铸过程的动态运行规则,基于SimTalk语言开发了相应的炼钢-连铸过程动态运行控制程序。仿真模型能够在工艺约束范围内根据炼钢-连铸区段的生产情况,对生产运行过程进行调度调整,实现仿真环境下炼钢-连铸过程的动态连续运行。仿真运行结果表明,该模型对实际生产过程具有较好的仿真效果,验证了炼钢-连铸过程动态仿真模型的有效性与可靠性。本研究运用该仿真模型进一步对启发式算法和基于“炉-机对应”模式优化的启发式算法进行了分析比较,结果表明,“炉-机对应”模式对生产运行过程具有明显的优化效果,验证了基于“炉-机对应”模式优化的启发式算法在实际生产条件下的可用性与现场适应性,为炼钢厂动态调度模型的优化求解奠定了基础。

阅读英文原文:https://www.mdpi.com/1996-1944/17/17/4352

期刊主页:https://www.mdpi.com/journal/materials

Materials 期刊介绍

主编:Maryam Tabrizian, McGill University, Canada

主要关注材料科学与工程研究相关各个领域的最新研究成果,包括但不限于高分子、纳米材料、能源材料、复合材料、碳材料、多孔材料、生物材料、建筑材料、陶瓷、金属等,以及材料物理化学、催化、腐蚀、光电应用、结构分析和表征、建模等。

2023 Impact Factor:3.1(JCR Q1*, Q2**)

2023 CiteScore:5.8

Time to First Decision:13.9 Days

Acceptance to Publication:2.7 Days

*JCR Q1 at “METALLURGY & METALLURGICAL ENGINEERING”

**JCR Q2 at “MATERIALS SCIENCE, MULTIDISCIPLINARY”

转载本文请联系原作者获取授权,同时请注明本文来自MDPI开放科学科学网博客。

链接地址:https://wap.sciencenet.cn/blog-3516770-1469117.html?mobile=1

收藏