作者介绍

通讯作者介绍

王吉,中国科学院宁波材料技术与工工程研究所副研究员、硕士生导师。主要从事多维度光场调控、激光微纳/纳米加工、宽禁带半导体硬脆材料微结构制备的研究。发表SCI论文近20篇。申请国家专利20余项,授权16项。

第一作者介绍

程凯杰,中国科学院大学硕士研究生。主要从事飞秒激光微纳加工技术的研究。

文章导读

随着现代光电技术的不断发展,微光学系统 (MOS) 对器件的小型化和多功能性需求日益迫切。微透镜阵列 (MLAs) 作为关键组件,以其紧凑、多功能和便于集成的优势,被广泛应用于微光学系统中。熔融石英是一种典型的硬脆材料,具有优良的光学性能和稳定的物化特性,使其成为MLA的理想材料。然而,其高稳定性和硬脆性对实现高精度加工构成了挑战。借助飞秒激光技术可以在透明材料中实现精密加工,但面临表面粗糙度和尺寸可控性的挑战。本文结合飞秒激光和湿法刻蚀,创新地提出自下而上的诱导改性方法。此方法有效提高了微透镜形貌刻蚀尺精度,实现了数值孔径不变焦距可调的石英微透镜阵列,突显了这种方法在制备特殊MOS中的潜在应用。

研究过程与结果

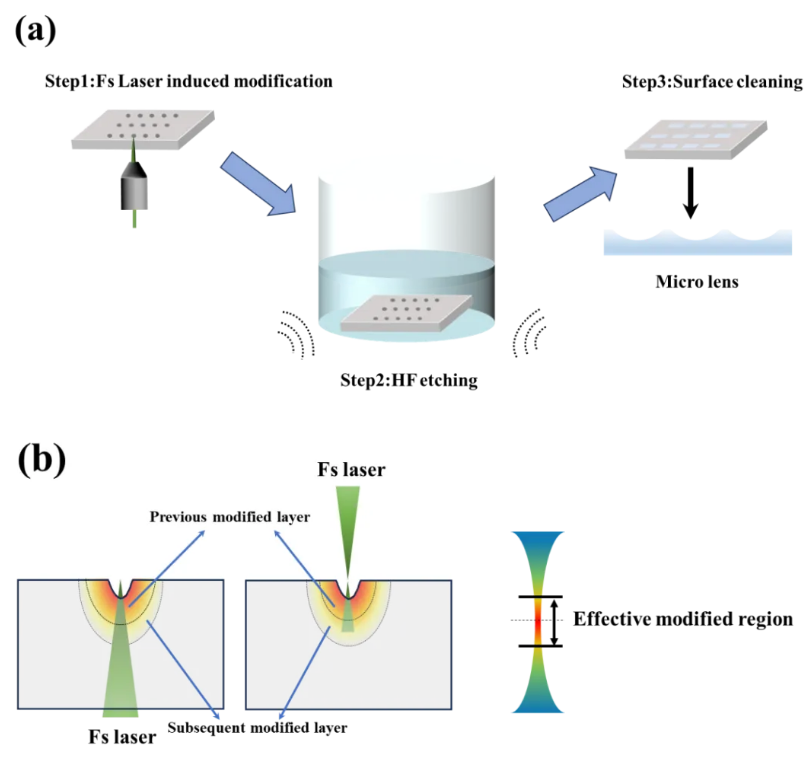

本研究设计了一种基于飞秒激光穿透式诱导改性的湿法刻蚀技术 (Femtosecond Laser Penetration-Induced Modification Assisted Wet Etching,FLPIM-EL),技术原理与制备流程如图1所示。首先,飞秒激光对熔融石英样品进行自下而上作用,在材料背面单点曝光诱导改性,形成前置诱导改性层。后续的激光脉冲继续穿透材料,形成一个新的改性区域层。在传统的自上而下的表面处理方法中,后续的激光脉冲不可避免地需要穿过前置改性层和改性孔,才能在材料内部形成后续改性层。显然,这种改进的穿透式方法可有效避免前置改性层对后续脉冲 (包括光吸收和散射) 的非线性影响,从而提高了改性效果的可控性。随后将激光改性后的样品置于氢氟酸溶液中进行湿法刻蚀,去除其表面粗糙结构,从而实现尺寸精确可控的高表面质量微透镜阵列。

图1. FLPIM-EL方法。(a) 三步法制备过程、(b) 穿透式改性机理。

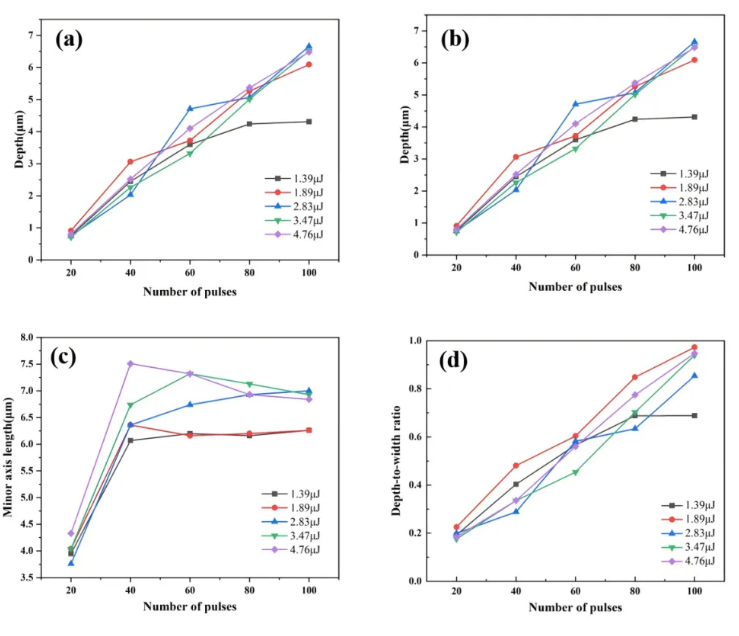

本文首先研究了不同激光参数 (单脉冲能量和脉冲数) 对微透镜尺寸的影响 (图2)。实验结果表明,初期形成的微透镜呈现椭圆形。在相同激光能量条件下,随着激光脉冲数量的增加,微透镜的刻蚀深度显著增加。然而,刻蚀深度并不会随着能量的增大而无限制地增长。当脉冲数为100时,脉冲能量从1.89 μJ提高2.5倍至4.76 μJ,此时深度未发生显著提升 (仅从6.0 μm提升至6.8 μm)。对于横向刻蚀,当脉冲数超过40,刻蚀尺寸几乎不再变化。即使激光脉冲不断作用在熔融石英凹坑,却对上表面材料只存在改性,不再产生材料去除作用。

图2. 激光参数对微透镜尺寸的影响。(a) 深度、(b) 长轴、(c) 短轴、(d) 深径比-短轴。

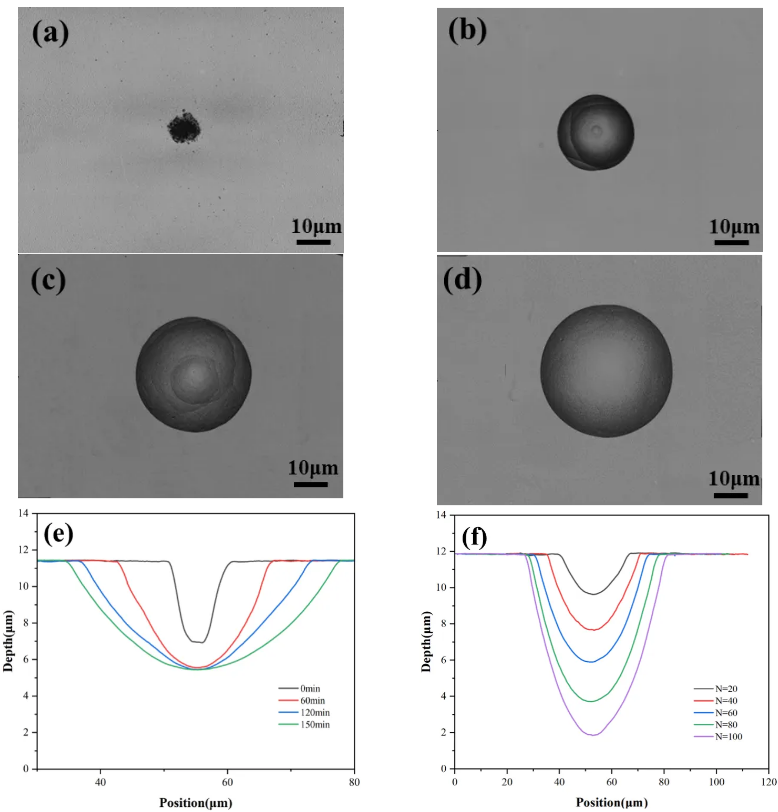

其次,如图3所示,作者研究了湿法刻蚀时间 (0—150分钟) 的影响规律。早期刻蚀阶段,透镜内表面粗糙且布有条纹结构;随着时间推移,条纹消失,表面光滑,轮廓趋向于完美的圆形轮廓。HF溶液的刻蚀速率在激光改性区域显著高于未改性区域:宽度方向上刻蚀速率远高于深度方向;60分钟之后,刻蚀的深度基本达到最大值;120分钟后,飞秒激光改性加工区域逐渐减小,后续轮廓宽度的刻蚀速率趋于平缓;最终150分钟完成完全刻蚀。随着脉冲数的增加,完全刻蚀后的微孔深度分别为2.3 μm、4.05 μm、6.05 μm、8.06 μm和9.84 μm。基于激光参数组合,通过合适的工艺参数优化可以实现对微透镜几何形貌的有效控制。

图3. HF刻蚀时间对微透镜形貌变化。(a) 0 min、(b) 60 min、(c) 120 min、(d) 150 min、(e) 微透镜轮廓曲线、(f) 微透镜轮廓曲线。

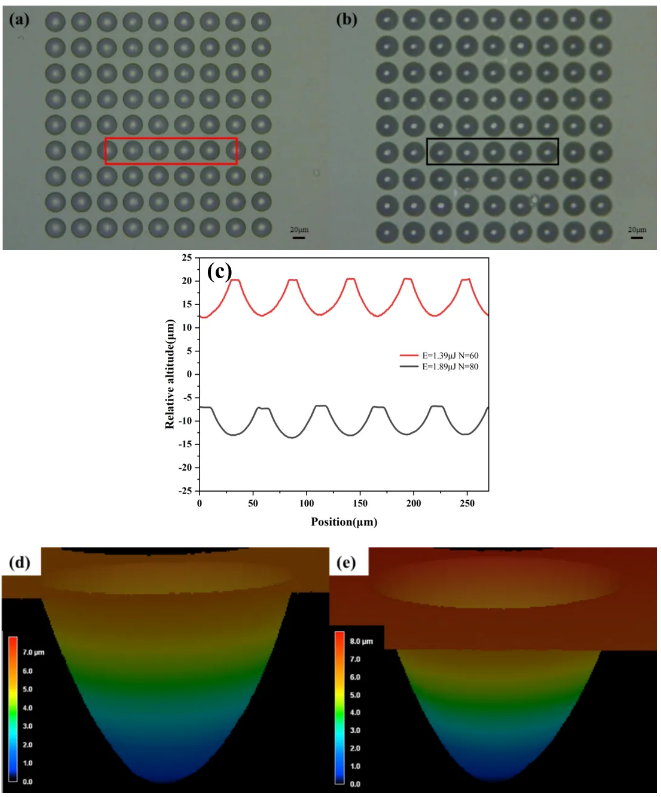

如图4所示,本文成功制备出数值孔径不变但焦距不同的微透镜阵列。焦距分别为-43.303 μm和-48.223 μm,且两者的数值孔径 (NA) 均为0.458。两种阵列的微透镜几何尺寸均表现出良好的一致性。在单脉冲能量1.39 μJ、脉冲数为60的条件下制备的微透镜直径约为39.7 μm,深度约为19.5 μm,表面粗糙度约为30 nm。在单脉冲能量1.89 μJ、脉冲数为80的条件下,微透镜的直径约为44.2 μm,深度约为22.8 μm,表面粗糙度约为50 nm。

图4. 本文制备的微透镜阵列。(a) 微透镜阵列1:-43.303 μm;(b) 微透镜阵列2:-48.223 μm;(c) 两种微透镜阵列的轮廓;(d) 阵列1中单个微透镜的3d形貌;(e) 阵列2中单个微透镜的3d形貌。

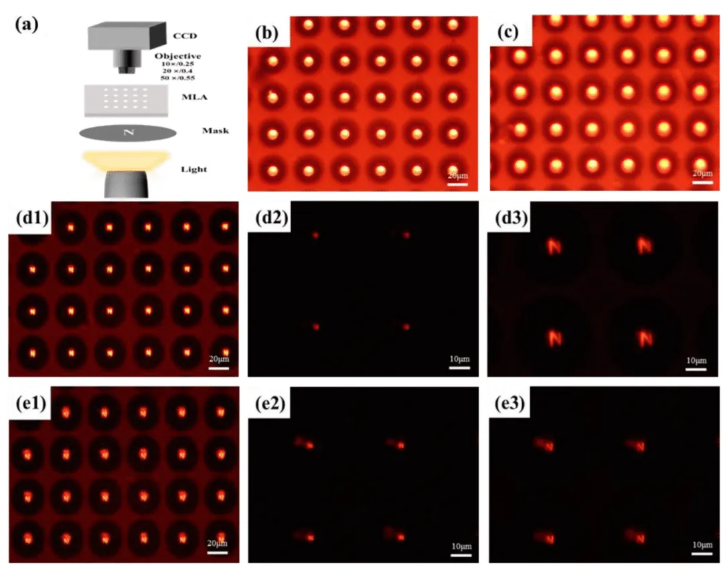

最终本文评估了微透镜阵列的成像性能 (图5)。总体来看,两者均展示了清晰的成像能力,每个微透镜在相同阵列中表现出几乎一致的成像性能,这间接表明阵列结构具有优异的均匀性。通过将字母掩模上移以调整掩模与微透镜阵列之间的相对距离,可以进一步放大字母“N”的成像效果,两种微透镜阵列的成像倍率分别至少可达3倍和1.3倍,并同时保持清晰的成像质量。

图5. 微透镜阵列的成像性能测试。(a) 成像分析系统的光路图;(b)—(c) 无字母掩模版;(d1)—(d3) 插入N形字母掩模版,阵列1的成像结果;(e1)—(e3) 插入N形字母掩模版,阵列2的成像结果。

采用字母掩模版进行成像测试,两者均展示了清晰的成像能力。通过调整掩膜版和透镜的相对位置,阵列可以实现对字母“N”不同倍率的成像。倍率可在1.3x~3.0x的调节范围内均可清晰成像。这为开发特殊的微光学系统提供了潜在的技术支持。

研究总结

本研究针对进一步提升微透镜阵列制备技术的可控性,创新地提出了一种飞秒激光穿透式诱导改性辅助湿法刻蚀技术 (FLPIM-EL)。该方法通过自下而上地穿透式诱导改性材料,结合HF酸溶液完全刻蚀,用于制备多功能性的石英微透镜阵列。

采用穿透式改性有助于改善由前置激光引起的改性层吸收和散射问题,从而提高了工艺的可控性。

成功地制备出数值孔径不变、焦距可变 (−43.303 μm和−48.223 μm) 的微透镜阵列。

两种微透镜阵列均表现出优异的成像性能,在可调放大倍数下 (1.3x~3.0x) 可实现清晰成像。

本研究有助于推动可调微光学系统 (MOSs) 的应用。在增强现实 (AR) /虚拟现实 (VR) 设备中,可以增强景深效果,实现更自然的虚拟场景互动;在光纤通信中,可优化光信号的耦合效率,提高信号传输的可靠性。

阅读英文原文:https://www.mdpi.com/2929976

期刊主页:https://www.mdpi.com/journal/materials

Materials 期刊介绍

主编:Maryam Tabrizian, McGill University, Canada

主要关注材料科学与工程研究相关各个领域的最新研究成果,包括但不限于高分子、纳米材料、能源材料、复合材料、碳材料、多孔材料、生物材料、建筑材料、陶瓷、金属等,以及材料物理化学、催化、腐蚀、光电应用、结构分析和表征、建模等。

2023 Impact Factor:3.1(JCR Q1*, Q2**)

2023 CiteScore:5.8

Time to First Decision:15.5 Days

Acceptance to Publication:3.4 Days

*JCR Q1 at “METALLURGY & METALLURGICAL ENGINEERING”

**JCR Q2 at “MATERIALS SCIENCE, MULTIDISCIPLINARY”

转载本文请联系原作者获取授权,同时请注明本文来自MDPI开放科学科学网博客。

链接地址:https://wap.sciencenet.cn/blog-3516770-1457736.html?mobile=1

收藏