精选

精选

研究背景

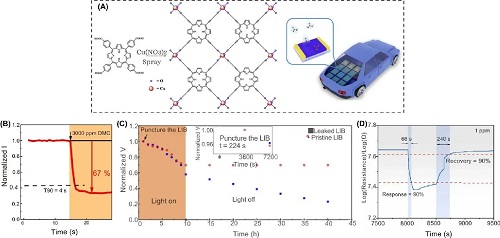

能源存储需求的快速增长,由电动汽车(EVs)、可再生能源的接入以及便携式电子设备所推动,使得锂基电池(LiBs)成为现代能源解决方案的基石。锂电池因其优异的能量密度、较长的循环寿命以及相比铅酸电池或镍氢电池等替代品更低的自放电率而广受推崇,但它们仍面临关键性挑战。包括安全风险、高温(>50 °C)下性能下降,以及随时间推移的容量衰减等问题,这些都凸显出开发先进电池管理系统(BMS)以优化效率并降低风险的紧迫性。与相同容量的传统NMC(锂镍锰钴氧化物,LiNiMnCoO₂)和LFP(磷酸铁锂,LiFePO₄)电池相比,固态电池表现出更高的极化电阻。这种更高的电阻导致了更多的热量产生和更高的温升,因此需要更强的冷却能力的BMS。可逆热是固态电池中温升平台的主要原因,而极化热是总热量产生的主导因素。这一演进的核心在于传感器技术的创新,它通过实现对温度、压力、机械应变等的实时监测,重新定义了BMS的能力。

Sensors Innovations for Smart Lithium-Based Batteries: Advancements, Opportunities, and Potential Challenges

Jamile Mohammadi Moradian, Amjad Ali, Xuehua Yan*, Gang Pei*,Shu Zhang*, Ahmad Naveed, Khurram Shehzad, Zohreh Shahnavaz, Farooq Ahmad and Balal Yousaf

Nano-Micro Letters (2025)17: 279

https://doi.org/10.1007/s40820-025-01786-1

本文亮点

1. 用于智能锂电池(LiB)的传感器根据其应用分为安全监控(即温度、压力和应变),用于检测危险情况,以及性能优化(即光学和电化学传感器),用于监控荷电状态和健康状态等因素。

2. 纳米技术、小型化、机器学习算法和无线传感器网络的进步推动了锂电池传感器技术的创新潜力,这些有助于提高传感器性能。

3. 开发锂电池传感器面临的主要挑战包括小型化、功耗、成本效益和可扩展性,以及与现有电池管理系统的兼容性。

内容简介

锂基电池(LiBs)是电动汽车、可再生能源系统和便携式电子设备运行的核心组成部分,这归功于它们无与伦比的能量密度、极低的自放电率和良好的循环寿命。然而,锂电池本身存在的安全风险和随时间出现的性能退化问题,使得必须通过复杂的电池管理系统(BMS)进行持续监控。

南京林业大学张书等重点关注传感器技术创新对提升智能锂电池整体性能的潜在益处。可借助先进算法与控制策略,根据电池使用模式和行为获取详细信息,从而优化充放电过程。这种方法不仅提升了锂电池的整体性能与可靠性,同时也确保了电池中储存能量的高效利用。优化能源利用对于保证锂电池的耐久性与效率至关重要,也有助于提升能源消费的可持续性与成本效益。然而,智能锂电池中的传感器创新仍面临一些潜在挑战,包括传感器的微型化、电源能耗、成本效率以及与现有 BMS 的兼容性。要有效释放锂电池传感器技术的全部潜力,解决这些问题至关重要。

图文导读

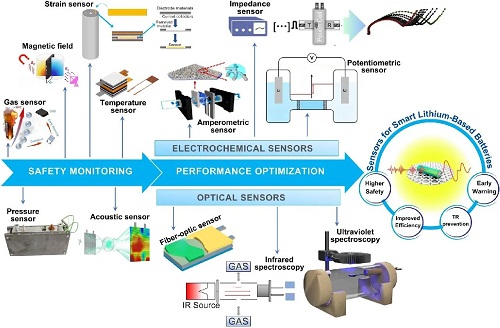

对锂电池(LiBs)的有效监测依赖于多种类型的传感器,这些传感器可根据应用大致分为两大类,包括安全监测和性能优化(见图1)。专用于安全监测的传感器(非光学多参数传感器)主要侧重于检测可能导致危险情况的条件,例如热失控(TR)、气体生成或结构变形。这类传感器包括温度传感器、气体传感器、应变传感器等,能够对潜在故障发出早期预警。另一方面,旨在性能优化的传感器用于监测诸如电荷状态(SoC)和健康状态(SoH)等参数,强调提高电池的运行效率、寿命和整体输出性能。此类传感器通常包括基于电化学和光学的传感器,它们提供对电池内部状态的洞察,支持更精准的控制策略。本节旨在全面探讨各类传感器的应用原理,阐明其性能背后的优势与局限性。

I 安全检测用传感器

安全监测传感器涵盖了温度、压力、机械应力等一系列物理量的测量,旨在防止诸如热失控等灾难性事件的发生,并确保电池的结构完整性。这些传感器是各种锂电池产业和研究领域中广泛应用的成熟技术,通常被视为特定锂电池监测中的标准或常规解决方案。然而,将应变、声学和磁性等物理测量与电化学性能指标相结合,可显著提升诊断精度,并支持自适应电池管理。这种整合有助于实现对电池系统的实时监控与性能优化。例如,将应变、声学和磁性测量与电化学阻抗谱(EIS)相关联,可深入了解电池内部的动态过程,包括电荷转移电阻、双电层电容以及固态电解质界面(SEI)特性在充放电周期中的变化。这些关联分析有助于评估电池的SoH、SoC等参数,并检测潜在的内部短路问题。

图1. 基于应用原理对智能锂电池(LiBs)监测所用传感器技术的分类与作用贡献。

1.1 温度传感器

据报道,当单个锂电池(LiB)发生过充、电短路或其他滥用条件时,可能在短时间内产生大量热量。一旦电池温度升高至100–130 °C之间,隔膜就会开始熔化,从而可能导致内部短路。电池内部温度的进一步上升会加速化学反应(而非所期望的电化反应),导致更多热量的生成,进而引发电池部件的降解,并显著增加热失控(TR)的风险,可能引起火灾甚至爆炸的严重危险。一旦电池模块中的某一单体发生热失控,其产生的热量可通过热传导传播至相邻的单体,进而可能导致整个电池模块的热失控。与单体相比,整个电池模块的热失控会释放更多热量,危险程度更高,可能导致灾难性的火灾或爆炸。在电动汽车(EVs)和可再生能源系统中,BMS对温度的原位监测可防止电池的快速降解,确保其最佳运行状态与安全性。这些传感器可以放置在锂电池表面,也可以嵌入电池内部。热电偶(TC)、热敏电阻(如热敏电阻器)以及电阻温度检测器(RTD)是锂电池监测中常用的温度传感器。

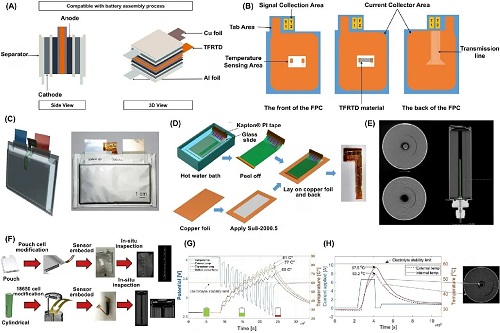

在一项研究中,通过铜/镍(Cu/Ni)合金制备一种薄膜传感器,开发出一种高通量薄膜电阻温度检测器(TFRTD)(图2A, B)。所设计的TFRTD在不同电流速率下的30–80 °C范围内,实现了对锂电池内部加热过程的实时监测,表现出显著潜力。对比分析显示,该TFRTD在温度测量中比外部RTD快82%,并具有33%的测量精度提升,从而实现对动态热变化更精确的跟踪。这些速度和精度上的提升表明,TFRTD是内部温度监测的有前景的替代方案,有望用于优化电池性能与安全性。尽管该研究展示了潜在改进,但TFRTD中使用的Cu/Ni合金的长期耐久性与可靠性可能受多种因素影响。例如,电极在循环过程中反复的晶格膨胀/收缩(即“呼吸”效应)会引发机械应力,可能损害TFRTD元件及其电连接的结构完整性。其他因素,如机械振动、温度梯度及电解液的接触,也可能导致焊点、导线或合金本身的降解。尽管某些RTD中使用的铂材料可能会发生腐蚀,但Cu/Ni合金在电池运行条件下与电解液的相容性仍需充分验证,以防止潜在的电池污染。此外,为准确映射电池内部温度梯度,RTD需要精确布设,这可能增加系统集成难度与成本。为缓解测量漂移,还需定期重新校准,增加了维护负担。

在锂电池袋装单体中,采用K型TC开发的柔性高分子嵌入式薄膜热电偶(TFTC)为高倍率充放电过程中的原位温度监测提供了一种有前景且可扩展的解决方案(图2C, D)。考察嵌入式TC的温度测量性能与稳定性(图2E)。实验中通过为电池单体设计螺纹孔以插入传感器,并开发定制连接件以固定传感器。结果表明,嵌入式操作并未对电池性能造成不利影响,且所嵌入的TC提供了稳定而准确的内部温度数据。研究还发现,在实际电动汽车使用条件下,即便存在电载荷,电池内部温度始终高于表面温度。虽然TC具有宽广的温度响应范围和快速响应时间,但在电池环境中的机械与化学应力下,其校准精度会随时间漂移。机械振动、温度循环、电解液接触等都可能导致TC金属材料(如镍、铂、铬)及其连接部分的氧化、腐蚀或化学反应。这些因素可能导致传感器寿命缩短、测量精度降低,且由于传感器难以分离,在电池回收过程中存在重金属污染的风险。嵌入式TC还需采用侵入式接触方式,可能影响电池结构完整性。此外,其依赖参考温度及易受电噪声干扰的特性也给BMS系统的精准整合带来挑战。

将柔性分布式热敏电阻传感器嵌入商业电池单体(包括袋装和圆柱电池)的方法,能够实现原位与操作状态下的温度数据采集(图2F)。研究中采用了包覆聚对二甲苯(Parylene C)保护层的原始负温度系数(NTC)热敏电阻元件。所嵌入的热敏电阻揭示了关键性信息,显示出显著的内部温度梯度,并识别出核心温度高于表面温度的情况,这构成潜在的安全风险。此外,研究还允许充电电流远高于制造商推荐值,同时显著缩短了充电时间,且未超出安全极限,使得能够获得长期的原位与操作态热力学数据(图2G, H)。尽管热敏电阻对温度变化高度敏感且响应迅速,但在长时间高温暴露下其灵敏度易发生漂移。此外,锂电池内部恶劣的化学环境可能导致热敏电阻材料降解,潜在释放有害物质,从而影响电池性能。热敏电阻的非线性电阻–温度关系还要求BMS中引入复杂的校准与补偿算法,增加了系统集成的复杂度。

图2. A带有集成薄膜电阻温度检测器(TFRTD)的袋装锂电池的组装过程。B柔性印刷电路(FPC)的结构与制造顺序,展示了其正面与背面的布局。图中还概述了TFRTD材料的沉积过程。FPC正面结构由多层复合构成。 C 集成有薄膜热电偶(TFTC)的袋装电池。D 将TFTC转移到涂有SU8 2000.5的铜箔上的步骤。嵌入聚酰亚胺(PI)中的TFTC使用Kapton® PI胶带沿边缘固定,并浸入温水浴中以便去除PI嵌入层,随后将脱离的TFTC转移至SU8 2000.5涂层的铜箔表面。E 经仪器化处理后的电池的计算机断层扫描(CT)图像,包括负极端子(仪器化后)的俯视图、正极端子的顶视图以及整个仪器化电池的侧视图结构。F 智能锂电池的制造流程,包括袋装电池与圆柱电池两种形式。图示从初始未改造的电池开始,最终展示为集成传感器的智能电池单体,重点突出传感器插入过程。(该图也展示了完全仪器化电池的实时X射线图像)。G 高电流负载条件下对锂电池进行的原位测试,突出展示了外壳温度的波动。强烈的脉冲放电模拟了电动车加速时的不规则负载模式,直至电池完全放电。H 高充电电流,对于开发快速充电策略具有重要意义。顶部X射线图像展示了带有传感器的电池单体,其内部与外部之间不断增大的温差清晰可见。

1.2 压力传感器

压力传感器用于测量锂电池(LiBs)内部和机械压力水平的变化。这一参数在密封电池系统中尤为重要,因为过度的压力积聚可能导致泄漏甚至爆炸。这些传感器通常应用于电动汽车和可再生能源系统的电池管理系统(BMS),以确保电池的安全和最优运行状态。

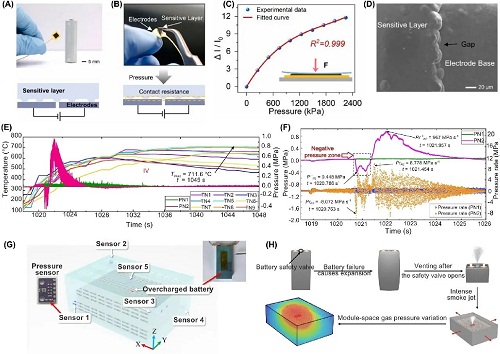

在大型锂电池中实现原位机械压力测量的过程面临显著困难,这是由于电池内部环境恶劣以及电池壳体产生的干扰。为解决这些问题,一种用于原位测量电极叠片(也称为果冻卷)机械压力的潜在方法。这种创新方法采用了嵌入式薄膜柔性压力传感器,其结构为夹层式,由敏感层、电极和封装层组成,如图 3A-D 所示。压力传感器被放置于棱柱型动力锂电池中,并将其响应特性与空间位置、充放电倍率、外部压力和电极叠片结构等因素进行关联分析。研究发现,由负极石墨在锂化与去锂化过程中的体积膨胀所产生的机械压力与上述过程呈直接相关。该技术测得的可逆与不可逆压力可提供不同充放电倍率、外部压力和电极叠片结构下压力变化的信息。这些关于电池机械状态的信息可用于优化锂电池运行过程中的充放电策略。

近期研究表明,大型袋装锂电池,尤其是配备 NCM811 正极材料的电池(常用于电动汽车),在过充等滥用条件下极易发生热失控,并可能导致爆炸。为解决这一问题,使用压力传感器监测不同充放电倍率(C-rate:0.5C、1C 和 2C)条件下这些电池的爆炸行为。这种方法采用了基于冲击波压力的 TNT(梯恩梯)当量转换方法,用于测量释放的能量及相关危害。研究观察到,过充倍率显著影响电池的热特性,倍率越高,爆炸的严重程度越高。此外,压力曲线识别出明显的负压区域,表明电池在爆炸过程中缺乏自供氧系统。这种缺氧导致了电解液与正极材料之间的放热反应引起的爆炸(图 3E)。此外,他们还指出,物理性爆炸源于温度升高导致的气体迅速膨胀,而化学性爆炸则是由电解液与正极材料之间的放热反应所引发(图 3F)。他们的研究结果强调了安全管理策略在降低大型袋装锂电池过充风险中的重要性,这有助于改善电池包的充放电循环,并凸显了在电动汽车应用中应关注使用 NCM811 材料所带来的风险。

此外,另外的一份研究中通过在棱柱型磷酸铁锂(LFP)电池模块中使用空气压力传感器,监测热失控条件下模块内部气压的变化(图 3G)。该电池模块采用钢板与胶带进行部分密封,在过充和过热条件下的排气过程中对内部压力进行测量。传感器检测到与热失控过程中排气阶段相关的显著气压变化。研究结果提供了关于电池安全性的重要见解,表明监测压力变化可作为热失控的早期预警信号,其诱因可能为过充或过热(图 3H)。他们还发现,从发出预警信号到热失控发生之间的平均时间约为 473 秒。该时间被认为足以采取纠正措施,从而提升锂电池的运行安全性。

锂电池中的压力传感器能够为热失控提供早期预警,从而降低灾难性故障或爆炸的风险。然而,锂电池内部的恶劣环境(如电解液的腐蚀性、电极反复膨胀/收缩以及显著的温度梯度)可能导致传感器材料的降解(如封装层脱层)。这种降解可能导致噪声增加、校准漂移或传感器失效,随着时间推移将影响电池监测系统的精度。与 BMS 的集成进一步因需要信号调理(如模拟-数字转换)而变得复杂,同时空间分辨率的限制可能需要冗余的传感器布设。此外,研究表明,仅凭压力传感器可能无法有效区分物理失效模式(如气体膨胀)和化学失效模式(如电解液与正极反应),因为它们的压力信号存在重叠。这种重叠为仅依靠压力测量准确识别锂电池故障原因带来挑战。

图3. A用于锂电池原位测量的薄膜压阻式压力传感器及其工作机制。B压力传感器的结构细节与组成部件。FPC正面结构由多层复合构成用于锂电池原位测量的薄膜压阻式压力传感器及其工作机制。 C 压力传感器电流输出与施加压力之间的相关性,展示其对压力的灵敏响应特性。D 传感器表面与缝隙的扫描电子显微镜(SEM)图像。E 在 1C 过充测试第 IV 阶段的爆炸压力与电池温度,揭示在该阶段循环过程中爆炸压力与电池温度的变化情况。F 1C 过充测试全过程中的压力与压力变化速率,展示电池在过充过程中的压力积聚速率。G 锂电池压力监测中空气压力传感器的布设位置及其坐标。H电池热失控(TR)过程中电池模块内部气压变化的机制。

1.3 应变传感器

在电池运行过程中,由锂离子在电极与电解质之间迁移所驱动的固有电化学过程会产生两种关键的机械效应:(i)可逆应变,由晶格的周期性膨胀/收缩引起,在多次充放电循环中导致结构疲劳和部件脱粘;(ii)不可逆膨胀,由锂沉积、气体析出和固态电解质界面(SEI)层生长等副反应引起。这些退化机制通过变形电池组件以及不可逆地困住活性锂离子,导致容量保持能力下降,从而加速能量密度损失,其根本原因在于机械老化与锂库存消耗。应变传感器用于测量锂电池组件的机械变形、应力和膨胀,基于胡克定律中的动量方程。这些传感器能够检测可能影响电池性能和安全性的结构性损伤或变形。它们对于评估锂电池的结构完整性至关重要,因为过度应变可能导致物理损坏甚至破裂。通过监测应变水平,这些传感器能够对可能危及锂电池安全与性能的机械应力发出早期预警。此外,通过将机械应变与电化学性能相关联,这类技术可提升诊断精度,支持自适应电池管理系统的发展,并为性能优化开辟路径。

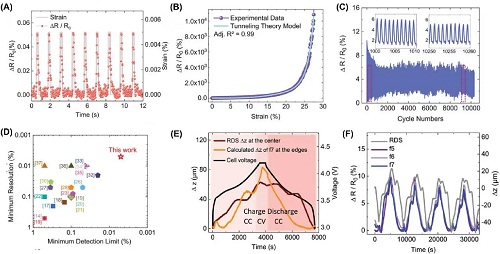

传统应变传感器通常存在灵敏度有限的问题,难以检测电池机械性能中的细微变化。此外,这些传感器在空间分辨率方面也存在挑战,使其难以识别锂电池中局部机械特性变化。近期的研究提出了一些创新方法,用以检测由锂离子嵌入引起的晶格结构可逆膨胀,以及由副反应(如锂沉积和SEI生长)引起的不可逆膨胀。例如,基于石墨烯的传感器阵列具备超高灵敏度(量规因子约为150 μm)及分布式网络,能够精确地绘制局部应变热点,从而实现机械退化的早期检测。同时,一种压阻式自支撑微纤维应变传感器,用于实时监测锂电池厚度变化。该传感器采用湿法纺丝制备,材料为含银包覆玻璃微球的乙烯-醋酸乙烯酯(EVA)基体。该传感器实现了创纪录的低应变检测极限(0.005%,即20 mm 上 1 μm 的位移,图 4A),在14% 应变范围内保持线性响应(量规因子 GF = 9,图 4B),并具备超过 10,000 次循环的耐久性(图 4C)。比较分析(图 4D)显示该传感器在灵敏度方面优于现有设备,这归因于球形核-壳填料可最小化颗粒间接触,以及弹性体的黏弹性可快速恢复导电路径。实证验证显示,该传感器能够追踪充放电过程中锂电池软包电池的实时厚度变化(Δz,图 4E),分辨出可逆膨胀(约 62 μm)及微小收缩(Δε = −0.05%)。如此高的精度使得其能够早期检测由老化或锂沉积引起的不可逆膨胀,对电池安全性至关重要。此外,在四个循环中表现出良好的可重复性(图 4F),确认其在长期锂电健康诊断中的可靠性,满足储能系统的关键需求。

研究展示了该传感器在监测锂电池循环过程中的厚度变化方面具有出色的灵敏度与耐久性。然而,在实际应用中仍面临诸多挑战。例如,虽然 EVA 基体与银包覆微球在 10,000 次循环中表现出较高的稳定性,但 EVA 与银壳之间的范德华力较弱,在电极膨胀所引起的重复机械应力下可能发生分层,导致信号漂移或失效。在热失控(TR)过程中暴露于反应性电解质或高温环境可能腐蚀银涂层或软化 EVA,从而改变其压阻特性。此外,电池运行期间的温度梯度会引起传感器与电池材料之间的热膨胀失配,进而影响其压阻响应(ΔR/R₀)。虽然研究指出在循环测试中滞后效应很小,但在实际长期应用中,EVA 基体的黏弹性松弛(Mullins 效应)可能要求频繁校准。尽管传感器制造过程中采用了“绿色”溶剂(苯甲醚/丙酮),其复合结构(EVA + 玻璃-银粒子)却增加了回收处理的复杂性。集成的传感器难以从锂电池中分离,在填埋处理过程中可能造成重金属污染(例如银的浸出)。此外,研究尚未涉及可回收性问题,在可持续生命周期管理方面存在空缺。该传感器的模拟电阻输出(ΔR/R₀)需通过放大、滤波和模数转换后才能与数字化电池管理系统(BMS)接口连接。在大型电池组中,该类传感器会提高系统成本和功耗,尤其在需要密集传感器阵列时更为明显。同时,应变测量结果也会受到电池材料热膨胀的影响(例如在快速充电过程中电极的膨胀),这就要求有先进的补偿算法,但当前 BMS 设计中尚未具备此类功能。

图4. A在低应变区间(0.005–0.025%)的逐级分辨能力,可解析 1 μm 位移。B相对电阻变化(ΔR/R₀)随应变的变化关系,符合量子隧穿理论拟合(调整后 R2 = 0.99),呈现良好线性(规准因子 GF = 9)。 C在 1% 应变下超过 10,000 次循环的耐久性表现。D与已有研究对比的检测下限(0.005%)与分辨率分析。E 锂电池袋装单体在充放电过程中的实时厚度变化(Δz),传感器(边缘)测得的数据与参考值(RDS,中心)之间的对应关系。F连续四次循环中传感器响应的可重复性表现。

1.3 气体传感器

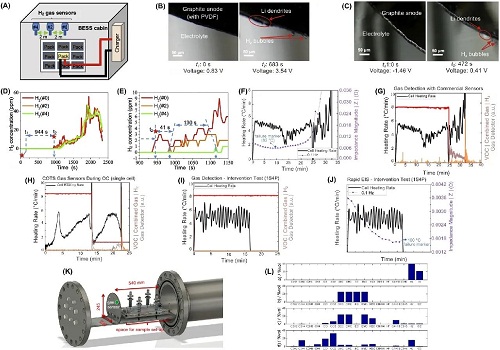

热失控(Thermal Runaway, TR)常由过充、电芯内部短路或机械故障等滥用条件引发,导致过量热量产生、气体喷放,甚至可能造成灾难性故障。在热应力作用下,由于电池中有机电解液溶剂的分解以及正极与电解液之间的相互作用,通常会释放出多种气体,如氢气(H₂)、一氧化碳(CO)、二氧化碳(CO₂)以及挥发性有机化合物(VOCs),尤其是烃类(CxHy)。已有研究表明,在热失控过程中可检测到的不饱和烯烃(如乙烯),可以在不改变商业锂电池结构的情况下实时检测。该方法具有高灵敏度,能够检测小至约50 μm 的枝晶,并检测低至500 ppm 浓度的氢气。在一项使用8.8 kWh 磷酸铁锂(LFP)电池组的过充实验中,氢气比烟雾早639秒、比起火早769秒被检测到(图5A–E)。在真实的电网储能系统(BESS)条件下进一步验证显示,当在检测到氢气后及时停止充电,未观察到烟雾或火灾,表明此方法可实现早期安全预警,是一种具有可扩展性和成本效益的锂电池监测手段。然而,若长时间暴露于恶劣的电池环境(如由 LiPF₆ 分解产生的氢氟酸(HF)或热失控时的高温),会腐蚀传感器组件。此外,在电池包内部集成气体传感器会加剧回收难度,因为由多种材料构成的传感器难以分离,增加了填埋废弃物及重金属(如银)渗出的风险。同样,在密封的电池模块内气体的扩散也可能造成检测延迟,例如局部枝晶释放的氢气需要990秒才能到达外部传感器。这类延迟在电池模块高密度封装情况下可能更严重,进而可能错过早期预警窗口,增加安全风险。

此外,气体传感器与其他诊断技术(如电化学阻抗谱 EIS)集成,能够显著增强电池管理系统(BMS)的预测能力。这种集成方式,使用快速 EIS 联合商用气体传感器(可检测 VOCs、组合气体如 VOCs/CO₂/H₂,以及氢气)监测锂电池单电芯与多电芯结构(1s4p、2s4p)在热失控条件下的行为。他们对过充(OC)与过温(OT)条件均进行了测试,发现 EIS 能比传统的电压/温度监测更早识别故障特征。在过温测试中,0.1 Hz 的快速 EIS 可显著提前预警(Δt_warning),在约82°C 即能检测到故障特征(单电芯:22.5分钟,1s4p电池包:29.2分钟;图5F)。VOC/组合气体传感器在排气过程中触发,预警时间较短(单电芯:7.1分钟,1s4p:17.3分钟;图5G),而氢气传感器则在热失控即将发生时才激活(Δt_warning ≈ −0.4分钟)。在过充测试中,VOC传感器在TR发生前约8.5分钟检测到排气(单电芯和1s4p均如此;图5H),而快速EIS 的预警时间略短(单电芯约7.4分钟)。随着电池包复杂度增加,EIS的灵敏度下降,大电池包中阻抗信号响应减弱(图5I)。此外,研究也表明,在传感器触发点(如1s4p过温实验中99°C)关闭加热或电流输入,能有效防止TR发生(图5J)。综上,该研究建议将快速EIS(适用于过温)与气体传感器(适用于过充)结合使用,有助于实现早期检测,但电池包结构设计与传感器布置对检测可靠性具有关键影响。

此外,传感器技术的选择也受到电池组成、荷电状态(SoC)与运行条件的影响。例如,TR过程中常见的 CO、CO₂ 与乙烯等气体,其释放特征依赖于电池中使用的具体材料。因此,需要开发可定制的传感器配置以适应这些差异。除电阻式传感器外,研究还探索了其他类型,如非分散红外(NDIR)传感器,因其对 CO₂ 的高灵敏性和鲁棒性而受到关注。通过研究了在汽车锂电池中 TR 前后的早期故障检测,评估了商用气体传感器在四种失效场景下的表现:(i)电压承载部件发生意外电解,(ii)电解液蒸汽泄漏,(iii)初始排气事件,(iv)热失控(图5K)。研究发现,气体传感器可检测关键故障事件,例如来自电解反应的H₂、电解液蒸发产生的VOCs以及热失控相关气体(如CO、CO₂)。然而,不同故障模式和传感器类型之间检测效果差异显著(图5L)。该研究还证实,气体传感器能够检测出来自TR的CO₂和CO排放,这些都是灾难性故障的重要信号。不过,传感器的布置位置、灵敏度以及环境条件都会影响响应时间与检测准确性。多像素金属氧化物(MOx)传感器(如Sensirion SGP30与SGX MiCS-6814)因其高灵敏度、多气体检测能力以及对不同失效模式的识别能力,被认为是很有前景的候选方案。

但在 TR 的严酷环境下,例如高达3.2 bar 的瞬时压力和如HF这类腐蚀性气体,会在过充实验中不可逆地损坏传感器,使其在TR之后失效。此外,部分传感器对非电池相关气体(如汽油)的交叉灵敏性也会带来问题,可能因环境污染物触发误报,从而引起不必要的 BMS 干预,降低系统效率。持续运行的传感器阵列(尤其是需要加热的 MOx 传感器)也会增加能耗,这与电动车的能效目标相冲突。同时,将气体传感器集成进现有BMS面临技术与实施难题。尽管研究中提出了基于信噪比阈值与多像素信号区分的事件检测算法,但在实际应用中仍需要高级机器学习(ML)模型以准确区分不同失效类型(如电解反应或电缆过热)并最小化误报率。实现这些功能需大量计算资源与固件升级。此外,在空间受限的环境中,气体在大型电池包中扩散缓慢也会延迟故障检测。

图5. A电池储能系统(BESS)舱室示意图,其中布设有三个不同距离的氢气(H₂)传感器。B在锂电池充电过程中,使用 PVDF 粘结剂的石墨负极表面的扫描电子显微镜(SEM)图像。 C 与 B 图类似,但采用锂金属电极与石墨电极(同样使用 PVDF 粘结剂)的组合。D 三个传感器在 0–2500 s 时间段内的 H₂ 气体浓度变化曲线。E H₂ 气体浓度曲线在 900–1150 s 时间段内的放大细节图。F 在过温(OT)测试中单体电池的快速电化学阻抗谱(EIS)测试,0.1 Hz 处的阻抗被识别为故障标志(蓝星,82 °C)。G VOC/混合气体/H₂ 三类传感器在过温测试中的响应表现。H VOC/混合气体传感器在开路(OC)测试中的响应表现。I 在 1s4p 模组中进行的开路测试中的快速 EIS 测试。J 干预测试(1s4p,过温),在 EIS 故障点(约 99 °C)关闭加热,成功避免热失控。K 气体传感器(绿色)在不锈钢热失控反应釜中的布设位置。L四种电池失效工况下的气体体积分布比例:电解反应、电解液蒸发、初始排气和热失控(TR);三种线性碳酸酯电解液成分——碳酸二甲酯(DMC)、碳酸二乙酯(DEC)与碳酸乙基甲酯(EMC)——均有存在。

1.5 声学传感器

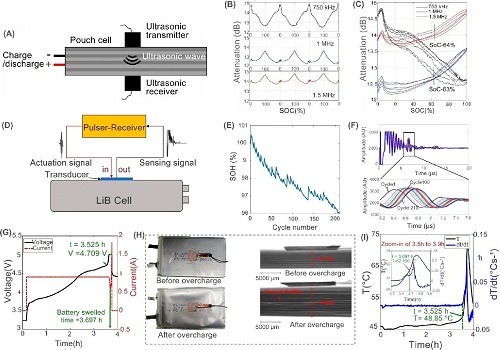

声学传感器可用于锂电池(LiB)诊断,通过分析声波或超声信号检测诸如电极开裂、电极膨胀或收缩、电解液流动等机械变化。这些信号会受到电池荷电状态(SoC)、健康状态(SoH)、温度和内部故障的影响。声学方法包括声发射(AE)和超声检测(UT),可提供非侵入式、低成本、高时空分辨率的监测手段。通过多频率 UT 波(750 kHz、1 MHz 和 1.5 MHz)发现信号与软包锂电池的 SoC 呈线性相关,且可捕捉循环过程中的相变行为(图6A–C)。在 1.5 MHz 衰减信号中观察到充电曲线上的 3.46 V 和 3.64 V 以及放电曲线上的 3.40 V 和 3.59 V 的氧化还原峰,反映出石墨负极锂嵌入及 NMC622 正极的相变,是锂电池运行与性能的关键过程。

此外,电化学-声学飞行时间技术(EAToF)能够实现对电池 SoC 和 SoH 的实时、非侵入式监测。Hsieh 等人建立了声波传播行为与电池材料密度、弹性模量变化之间的关系,这些物理性质受 SoC 和 SoH 影响。研究显示声波飞行时间(ToF)与信号衰减的变化可揭示电池 SoC 与机械劣化趋势:充电过程中 ToF 减小,信号强度增加;在接近 0% 和 100% SoC 时,ToF 峰值变化更为显著,反映正极材料的相变。此外,通过多周期中回波幅度的微小但一致变化,该方法还能捕捉早期退化迹象(如充电接受能力下降与机械松弛)。EAToF 还可识别新启用电池的成膜效应,并区分不同品牌电池的材料与设计差异,作为一种低成本、非接触、可广泛适用于运行中电池诊断的手段,揭示传统电化学方法难以获取的物理信息。

通过超声回波模式与基础电子电路搭建超声传感系统,用于非侵入式健康监测和早期退化检测(图6D)。他们分析了两个关键特征:ToF 和峰值幅度(PA),并结合循环与过充(至 5 V)实验开展研究。电池初始容量为 1.88 Ah,经过 100 与 210 周期后剩余容量分别为 97.69% 与 96.02%,其中第210周期 ToF 偏差显著增大(图6E, F)。ToF 与 SoH 呈显著负相关(Spearman r > 0.94),线性回归 R2= 0.949,证实 ToF 是可靠的劣化指标。过充测试中(图6G),可通过超声捕捉如气体(CO₂、CH4)膨胀、电极变形层等物理变化,并通过X射线与热成像验证(图6H, I)。表面温度从 45–50°C 在 4.709 V 后迅速升高,至 3.697 小时时达 62.19°C,出现可见膨胀(图6J)。他们还开发了一种融合 Mahalanobis 距离的健康指标,将超声与温度数据结合,实现了比温度方法早 0.817 小时、比肉眼膨胀早 0.872 小时的预警,为干预提供了关键时间窗口。该方法在商用 LCO/石墨软包电池中验证,适用于正常与高风险运行场景,是增强 BMS 安全性与预测维护能力的实用补充。

尽管声学传感器在锂电池故障监测中具有潜力,但仍存在一些局限性。例如,接触式超声传感器需与电池表面直接耦合,易因电极膨胀在循环中产生松动,从而降低测量精度。AE 传感器对外部噪声(如冷却系统或车辆运动)高度敏感,使得长时间在线监测需频繁校准。高频 UT 系统(如 1.5 MHz)连续运行的能耗亦与可持续性目标冲突。若扩大传感器阵列以适应大型电池包,则会显著增加材料用量和电子废弃物,因此需开发可回收或环保型替代材料。同时,空间分辨率也构成挑战:虽然密集阵列有助于故障定位,但同时也会增加系统复杂性与成本。例如,Sun 等人利用多频率信号实现了 SoC 相关性,但指出信号衰减模式随电芯结构变化而异,因此需进行电芯特定的校准。此外,与现有 BMS 系统的兼容性亦有限,多数传统架构并不具备声学数据采集模块。

最后,不同电池部件及过程产生的声学信号可能重叠,增加了诊断歧义。例如,锂枝晶沉积与颗粒开裂均会产生 AE 信号,若无高信噪比频域分析难以区分,从而限制故障诊断精度,尤其在动态运行条件下更为严峻。

图6. 声学传感器在锂电池超声监测 SoC 与 SoH 中的性能表现。A 采用无损超声检测原理对锂电池袋装电池进行荷电状态(SoC)监测。B 在 750 kHz、1 MHz 和 1.5 MHz 三种频率下的超声波衰减历史曲线。C 不同频率下超声波衰减历史与 SoC 的相关性。D 采用脉冲-回波模式的超声换能器对电池健康状态(SoH)进行监测。E 电池在循环过程中的 SoH 性能变化。F 多个电池循环过程中的信号幅值变化(第 1 次循环的信号作为基准,210 次循环时的偏移明显大于 100 次循环)。过充测试过程:G 电压与电流变化趋势。H 电池外观图像及 X 射线图像(对比过充前与过充后)。I 在恒定电流 0.5C(0.9 A)充至 5 V 的过程中,电池表面温度与温升速率的变化曲线。

1.6 磁传感器

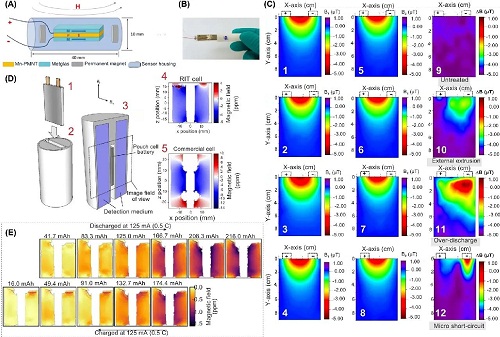

磁传感器近年来在锂离子电池(LiB)中被广泛应用,用于探测由温度变化、电流波动以及故障诱因引起的磁场变化,实现故障的早期检测与性能优化。通过调控电解液性质、电极动力学与沉积形貌,磁传感器有助于提升电池功能表现。例如,磁场成像技术可实现电池内部电流分布的非侵入式可视化。有研究表明,对锂电池施加磁场会引起磁化效应,在电池内部形成多个微小磁偶极子。这种粒子的磁排列会显著影响离子电导率,促进离子的加速传输与扩散。

通过开发了一种集成了 16 通道高性能磁电(ME)传感器的磁传感器阵列(图 7A, B)。每个通道的磁噪声等效值(NEM)在 10 Hz 频率下为 3–5 pT/Hz1/2。该阵列可在充电过程中监测电流变化,用于非破坏性地评估电池 SoH,并区分健康与劣化的电池(图 7C)。然而,ME 传感器虽然灵敏度极高,但依赖的压电基底在反复机械加载下可能退化,影响长期可靠性。此外,尽管其具备 pT 级灵敏度,在噪声环境中仍难以区分电池专有信号。另一项研究指出,测量电池中微弱的感应磁场变化,可有效评估锂在电极材料中的嵌入程度(图 7D)。通过电荷状态与磁场分布图的一对一映射,可快速判断未知电池的 SoC(图 7E),特别适用于无法通过电压测量获取 SoC 的损坏电芯。同时,该方法还可诊断装配过程中的特定缺陷。

将磁传感器集成至现有 BMS 系统也存在技术障碍,因大多数 BMS 缺乏专门的磁数据采集模块,需额外配置信号调理电路与模数转换器。同时,实时处理空间分辨磁场数据(如电流分布图)需占用大量计算资源,往往超出传统 BMS 的处理能力。磁传感器还易受到环境电磁干扰(EMI,例如来自周边电子器件或电机的干扰),可能掩盖由电池本身产生的微弱磁信号。此外,由于多种电池过程可能同时产生磁响应,如锂枝晶沉积与颗粒开裂,其磁信号易重叠,若无先进机器学习算法辅助,难以准确区分,从而限制故障诊断的精度。

图7. 磁传感器在锂电池监测中的结构设计与性能示意图。A ME(磁电)传感器结构示意图,展示其构造设计与组成部件。B ME 传感器的实物照片。C 健康动力电池在不同处理前(B1,第1–4部分)和处理后(B2,第5–8部分)的磁场分布图。磁场变化(∆B)展示了未处理样本(9)、外部挤压样本(10)、过放样本(11)和微短路样本(12)的对比情况。D 完全充电电池的磁场分布测量,包括电池放置方式与图像朝向(1–3),以及相应的磁场图像测量结果(4–5)。E 放电与充电周期过程中的一系列磁场分布图,标注了电池放电容量。磁场图与RIT电池完全充电状态下的磁场图进行交叉参考,观察到电池在放电过程中的磁场响应增强,表现出更高的磁敏感性。

II 用于性能优化的传感器

2.1 基于光学传感器的性能优化

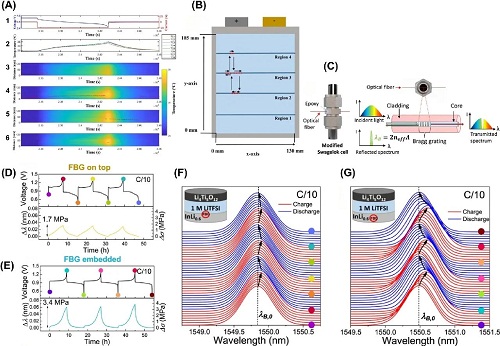

光纤传感器可通过分析透射、反射、荧光或吸收光的光谱漂移,实现对锂电池温度、应变、压力以及离子浓度等参数的实时监测。它们具有多项关键优势,包括电绝缘性、对恶劣环境的适应性、结构紧凑及高带宽等特点,使其在复杂系统中具备高精度监测能力。光纤的多路复用能力可在一根光纤上实现多点测量,减少布线需求并提升空间分辨率。在大型锂电池组中,这项能力突破了传统模块级热监测的局限,能提供电芯级别的温度数据,提升电池安全与性能,并通过先进的电池管理系统(BMS)防止失效。

例如,利用倏逝波光谱技术可以在锂离子嵌入/脱嵌过程中观察到光信号的稳定变化,从而在电池运行过程中实现 SoH 的实时监测。尽管基于光纤的商用 BMS 尚处于开发早期,但已有研究积极探索其在温度监控和电池内部状态检测方面的应用潜力。目前尚无特定商业品牌广泛应用光纤传感技术,但近年来已有报道表明,基于瑞利散射的创新光纤传感技术正在崛起。该技术采用分布式光纤传感器(DFOS),在 NMC-LiB 软包电池中显著提升了热行为的监测能力,不仅能全面跟踪电池表面温度分布,还可观察温度最高区域在运行过程中的移动轨迹(图8A, B)。研究表明,在5 C放电条件下,最大面内温差相比传统热电偶技术可增加达 307%。

另一研究中,研究人员将光学 FBG 传感器嵌入到硬币型电池与 Swagelok 电池中,分别包含液态或固态电解液,用于原位监测 InLix(掺铟锂)与 LixSi(锂-硅)电极在锂插层过程中的应力变化。这些数据被转化为应力信息,并与电压曲线进行关联(图8C–G)。研究发现,在电池充放电周期过程中,FBG 反射光谱的布拉格波峰逐渐向高波长方向移动,表现出对内部机械变化的敏感响应。在放电过程中,布拉格波长(λB)向较低波长移动,这一漂移被归因于局部各向异性的锂诱导应力,说明系统具有良好的机械可逆性。

图8. 光纤传感器在锂电池监测中的性能示意图。A 在 25 °C 环境温度下进行 5C 放电的测试结果,电池表面温度由分布式光纤传感器(DFOS)与热电偶(TC)测量。红点表示 DFOS 测得的瞬时最高温度;(1) 电流与电压变化过程,(2) TC 测得的温度,(3)、(4)、(5)、(6) 分别为 DFOS 在区域 4、3、2 和 1 的温度变化与热点响应。B 在 25 °C 环境下 5C 放电过程中热点移动的简化图示。C FBG(光纤布拉格光栅)集成至改良的 Swagelok 电池中的结构及其工作原理示意。D 配置为 InLi₀.₆ | 1 M LiTFSI in DOL:DME | LTO 且含液态电解液的电池中,FBG 位于负极/电解液界面处,记录的时间分辨电压(上)及 Δλ、Δσ 演化(下)。E 在 InLix 电极内部嵌入 FBG 传感器的电池中得到的对应图像。F FBG 传感器在负极与电解液界面处的反射光谱二维堆叠图,对应于 D 中所示的循环。G FBG 传感器嵌入 InLix 电极内部的电池中所得到的对应图像。

2.2 荧光光谱法

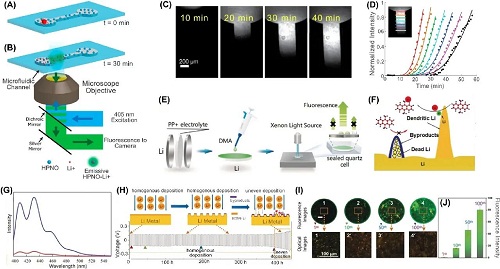

荧光光谱(fluorescence spectroscopy)通过分析荧光染料发出的光的波长漂移,用于监测锂电池(LiB)电解液中锂离子浓度变化及枝晶的形成。在过充过程中,Li⁺ 浓度升高,导致荧光发射强度增强,因此该技术能够非侵入、低成本地实现锂嵌入/脱嵌动态以及电解液状态的实时监测,在常温条件下即可操作。

通过合成了一种锂离子荧光指示剂 HPNO(2-(2-hydroxyphenyl) naphthoxazole,C₁₈H₁₁NO₂)(图9A, B),并借助宽场荧光显微镜对 Li⁺ 的运动进行了实时追踪。该指示剂可被可见光激发,通过在微流控通道中施加扩散模型(基于费克第一定律)进行定量分析。研究采用聚二甲基硅氧烷(PDMS)作为电解质支撑材料(图9C, D),结果表明该技术能实现对锂离子运动的时间与空间分辨追踪,为研究锂嵌入/脱嵌机制提供了一种无损、实时的新方法。

一种基于荧光探针 DMA(9,10-二甲基蒽,C16H14)的方法,用于可视化 Li 金属在负极表面的分布情况(图9E)。该方法有望区分枝晶与副产物的形成,两者都对电池安全性与库仑效率造成显著影响(图9F, G),可用于优化电解液选择与预测性检测不均匀锂沉积现象(图9H–J)。例如,研究发现基于丙烯碳酸酯(PC)的电解液在镀锂/剥离过程中表现出明显极化,而基于亚乙烯碳酸酯(VC)的电解液表现出更低极化和更均匀的锂沉积。此外,DMA 还能检测软包电池中靠近集流体的“死锂”覆盖层,从而评估锂分布不均所导致的电解液消耗与循环性能下降问题。

图9. 荧光光谱集成用于锂电池运行过程中锂离子特征监测的示意图。A 聚二甲基硅氧烷(PDMS)微流控通道结构,一端放置有氯化锂晶体(红色立方体)。B 采用宽场荧光显微镜监测通道内锂离子的运动。C 在不同时间间隔拍摄的通道宽场照明图像,展示锂离子的扩散行为。D 对矩形感兴趣区域(ROI,图中插图所示)的荧光强度进行定量分析,并绘制随时间的变化曲线。E DMA 探针测量示意图,展示 DMA 与锂表面组分发生反应的过程。F 通过 DMA 探针实验可视化循环后锂金属表面上的锂分布。G 在干燥的 TEGDME/DME(1:1)溶剂中,5 mg/mL DMA 处理锂金属前(蓝色)与处理后(红色)的发射光谱。样品稀释 1:100 后进行测量。反应后 500 nm 处的荧光强度下降了约 15 倍。H Li|Li 对称电池中锂沉积行为及其在电流密度 2.5 mA cm⁻2、面积容量 2.5 mAh cm⁻2 条件下的电压曲线。I 经过 1、10、50 和 100 次循环后的锂箔荧光图像(1–4),其中 (3) 和 (4) 中的箭头标示出副产物主导区域;图 (1′–4′) 显示荧光图中橙色矩形区域的光学显微图。J 对应于 I 中不同循环次数(1、10、50 和 100 次)后的锂箔平均荧光强度。激发波长(λ_ex)为 378 nm;荧光图像的比例尺为 100 μm。

2.3 吸收光谱法

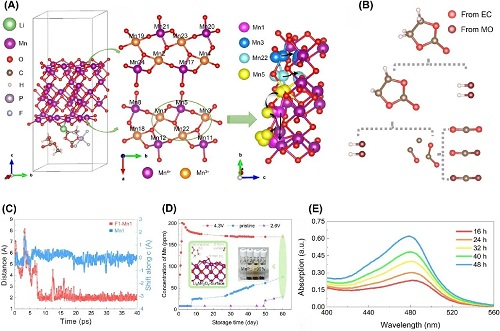

光学吸收光谱(Optical Absorption Spectroscopy),也称为紫外-可见光谱(UV–vis spectroscopy),是一种非破坏性且灵敏的检测方法,广泛用于监测锂电池(LiBs)中过渡金属(TM)离子的溶解(如来自 LiMn₂O₄ 正极的 Mn2⁺)以及电极材料的退化过程。该技术通过随时间测量 UV–vis 光谱的变化,可对锂电池内部化学反应过程进行实时监控,进而预测电池剩余寿命。在实际应用中,来自正极材料(如 LMO)的过渡金属阳离子(如 Mn2⁺)在循环过程中会溶解至电解液中,这是导致锂电池容量衰退的重要原因之一。将UV–vis 光谱技术与从头算分子动力学(AIMD)模拟结合,用于监测 LMO 电极在不同 SoC(荷电状态)下溶解出的 Mn2⁺ 浓度变化(图10A–C)。AIMD 模拟表明,Mn2⁺ 的溶解与正极表面结构演化、电解液溶剂分解以及锂盐稳定性密切相关。

研究发现,当 LMO 正极充电至 4.3 V 时,Mn2⁺ 溶解浓度达到最大,表明 Mn 的溶出与电池的充放电状态紧密相关(图10D)。此外,该研究提出了两种可能的 Mn 溶解机制:歧化反应机制与相变机制,说明不同工作条件下 Mn2⁺ 可能表现出不同的化学价态。通过对 UV–vis 光谱的分析,该方法可精准地量化电解液中 Mn2⁺ 浓度,实现实时监测。特别地,Mn2⁺ 在波长 483 nm 处的吸收峰强度与其浓度高度相关(图10E),从而可用于定量溶解含量的判断。实验中该方法的恢复率接近 1.0,检测限与定量限分别为 2.5 ppm 和 8.4 ppm,表明其在痕量分析方面具有良好的可靠性与准确性。

图10. 利用优化的原位紫外–可见光谱(UV–vis)监测技术示意锰酸锂(LMO)在不同荷电状态(SoC)下液态电解液中溶解 Mn 离子浓度的变化。A 正极-电解液界面模型,包括 MO 的 (110) 晶面与电解液组分(EC、DMC 和 LiPF₆)。该模型突出显示界面层中存在不同价态的 Mn 离子,揭示了 Mn⁴⁺(Mn5)与其周围 Mn3⁺(Mn1、Mn3 和 Mn22)之间的协同迁移行为。B EC 分子的氧化分解过程按步骤展示其反应路径。C LiPF₆ 中的 F- 与表面 Mn 离子的相互作用示意,显示 F- 对 Mn 溶解影响较小。D 在 45 °C 下,电解液/LMO-p、电解液/LMO-c 和电解液/LMO-d 三种体系中溶解 Mn 浓度与吸收峰强度随储存时间的比较分析(图中插图显示储存 60 天后各体系电解液比色皿的外观)。E 在 45 °C 下,不同储存时间(16、24、32、40、48 h)下电解液/LMO-c 体系的原位 UV–vis 吸收光谱图。

2.4 拉曼光谱法

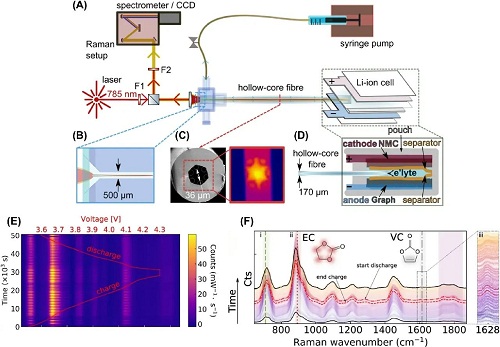

拉曼光谱(Raman spectroscopy)是一种非破坏性、空间分辨率可达 1 μm2 的原位技术,可用于实时监测锂电池(LiBs)在充放电循环中各组分的结构与分子变化。该技术在检测电解液分解、正极相变、电极状态演变等方面表现出色,也具备对有机溶剂蒸气(OSV)的早期探测能力,一旦安全阀启动便可快速识别,是热失控(TR)预警及气体爆炸风险估算的重要工具。

基于标准扣式电池(coin cell)与商业化拉曼光谱仪(配置有 EMCCD 探测器)开发了一种原位拉曼成像技术,用于实时追踪电极颗粒级别上的 SoC 非均匀性。在 LCO 完全锂化状态下,其拉曼频谱显示 A₁g 对称性振动(M–O 伸缩)位于 595 cm⁻1,E9 对称性振动(O–M–O 弯曲)位于 485 cm⁻1。当充电至约 3.8 V,开始发生脱锂过程时,两个峰位分别下移至 530 cm⁻1 和 459 cm⁻1。结果表明,拉曼峰位的频率与强度可用作局部 SoC 的可靠指标,空间分辨率可达 1 mm。但该方法也面临如灵敏度偏低、光致改变材料性质、构建电场均匀的光学电池等挑战。

基于空心光纤(HC-fiber)集成拉曼探头的 operando 传感方法,用于实时监测液态电解液在 NMC811/石墨体系中的成分变化(图11A–D)。光谱数据显示碳酸酯溶剂与添加剂比例随电压变化而变化,反映出 Li⁺ 溶剂化动力学特征,可与连续性方程相结合进行建模(图11E, F)。在第七循环中,EC 的“breathing”模仍保持稳定,而在成膜循环期间则波动显著;此外,出现了新的 C=C 模拉曼峰,提示 VC 氧化形成了乙烯类副产物。这些变化说明拉曼探头可用于识别不同电化学过程中的电解液降解路径。

图11. Raman 光谱原位集成用于锂电池电解液监测的示意图。A 785 nm 连续波激光经滤波后耦合并导入单环中空光纤(HC-fiber)核心。B 单环 HC 光纤连接至注射泵,实现按需取样或注液。C HC 光纤的扫描电镜(SEM)图像,其外径为 174 μm,芯径为 36 μm(内毛细管之间测得);右侧图为光谱仪的电荷耦合器件(CCD)检测到的 Raman 信号图像。D LiB 袋装电池中电极、隔膜与光纤探头的集成布置结构。E NMC811–石墨电池使用 LP57 + 2 wt% VC 电解液,在成膜周期内进行原位 Raman 光谱测试:电池以恒流充电至 4.3 V,随后以恒压保持于 4.3 V,再进行放电过程。F Raman 光谱,标注出电解液中典型特征峰:(i) PF6- 阴离子的对称伸缩振动峰(740 cm⁻1,绿色虚线),(ii) EC(碳酸乙烯酯)骨架呼吸振动峰(893 cm⁻1,红色点线),(iii) VC(乙烯基碳酸酯)中 =CH–CH= 基团的振动峰(1628 cm⁻1,灰色点划线)。

III 用于电化学性能的传感器优化

3.1 安培传感器

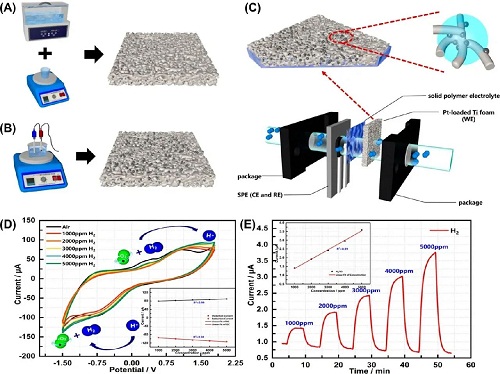

安培型传感器(Amperometric sensors),又称电化学 VOC 传感器(electrochemical VOC sensors),通过测量两个电极之间的电流变化,实现对锂电池(LiBs)中关键气体(如氢气 H₂、二氧化碳 CO₂ 及其他挥发性有机化合物 VOCs)的实时、非侵入式检测。

例如,一种具有“夹层”结构的安培型 H₂ 传感器已被证实在锂电池安全监测中具有显著潜力。基于固态高分子电解质(SPE)与钛泡沫电极的安培型 H₂ 传感器,用于监测锂电池故障阶段的氢气释放(图12A–C)。该传感器允许气体直接扩散至三相界面(气体/电解质/电极),使产生的电流与 H₂ 浓度呈正比关系(图12D, E)。传感器中,SPE 不仅作为离子导体,也充当选择性屏障,专一性检测 H₂,排除其他气体干扰。测试结果显示,在气体扩散受控条件下,该传感器在 0–5000 ppm 范围内对 H₂ 浓度具有良好的线性响应,具备高灵敏度与快速响应能力(图12E)。

图12. 安培型 H₂ 传感器在锂电池监测中的制备与性能示意图。A 用于安培型 H₂ 传感器的钛泡沫(Ti foam)制备流程。B H₂ 传感器的电镀步骤。C H₂ 传感器的结构细节示意图。D 在有氧环境中,不同浓度 H₂ 下的循环伏安(CV)性能测试。E 不同 H₂ 浓度下的计时安培法(Chronoamperometry)响应曲线。每个图中插图展示了计时安培电流与 H₂ 浓度的线性拟合结果,强调了电流与 H₂ 浓度之间的直接正相关关系。

3.2 电导传感器

电导型传感器(也称为化学传感器)通过测量电池电解液的电导率,在锂离子电池(LiBs)监测中发挥着重要作用。这些传感器可提供有关电解液退化和电池状态的有价值信息。

在一项研究中,评估了电导型传感器(特别是由离子导电金属有机框架(IC-MOF)薄膜制成的传感器)在检测 LiBs 中电解液泄漏方面的效果(图13A)。该研究比较了基于输出电流、电容和等效电阻的传感信号。他们设计的传感器采用交流偏压工作,以消除偏压应力并有效改善稳定的传感基线。该传感器在施加交变电压(1 至 −1 V,再返回 1 V,周期为 2 秒)的条件下进行测试,并显示出对 DMC(碳酸二甲酯)蒸气的剂量响应,表现为归一化输出电流(I/I₀)的变化,在气流条件下具有稳定的基线。当暴露于 3000 ppm 的 DMC/空气蒸气中时,电流迅速下降,响应时间约为 4 秒(图13B)。该传感器还能有效检测 5 ppm 的 DMC 蒸气,显示出 11% 的电流下降,响应与 DMC 浓度成正比,这归因于分析物与 IC-MOF 薄膜中金属离子的直接相互作用。此外,该研究展示了在数秒内对 DMC 和电解液泄漏的快速实时检测能力,可提供最长达 10 小时的早期预警时间,标志着 LiBs 监测技术的重大进步(图13C)。研究还展示了该传感器的高稳定性,在环境条件下 6 个月内几乎无变化,显示出其长期应用的潜力。然而,尽管传感器在环境条件下进行了评估,但尚未在极端温度、机械应力或高湿度下进行测试。因此,在高温或物理应力(如电动车中)下性能退化的风险仍是一个问题。同样,IC-MOF 容易被反应性电解质(如 LiPF₆)腐蚀,导致结构坍塌和离子电导率随时间降低。尽管交流偏压可提高稳定性和灵敏度,但它也会使电源设计变得复杂,特别是在大规模应用(如数百个电芯的电动车)中,这需要进一步优化传感器的累积功耗和交流电路集成。

种基于 Co/Pd 掺杂 SnO₂ 纳米材料的电导型传感器,用于检测 LiB 电解液中的 DMC 泄漏。他们采用溶胶–凝胶法合成了 Co/Pd 掺杂的 SnO₂ 传感器,材料颗粒小且均匀,便于在微电机系统(MEMS)工艺中控制材料性能。该传感器对 DMC 表现出高灵敏度,在 150 °C 的工作温度下可检测至约 500 ppb 的浓度。此外,在 1 ppm DMC 浓度下,传感器的响应和恢复时间分别约为 66 秒和 240 秒(图13D)。该研究实现了电解液泄漏的早期检测和锂电池的实时健康监测,从而在充放电周期中预防潜在的安全问题和热失控事件。

图13. IC-MOF 的合成结构示意及其与 Co/Pd 掺杂 SnO₂ 电导型传感器在锂电池电解液泄漏检测中的性能表现。IC-MOF 薄膜部分:A 通过将卟啉有机配体溶液喷涂至不混溶的盐水溶液界面上合成 IC-MOF 薄膜的结构示意图,以及所得 IC-MOF 薄膜传感器的结构示意。B IC-MOF 传感器对 3000 ppm DMC 气体的归一化电流响应曲线。C 漏液电池与完整电池之间的归一化电压对比分析。Co/Pd 掺杂 SnO₂ 传感器部分:D 在 150 °C 条件下,该传感器对 10 ppm DMC 的响应时间与恢复时间曲线。

3.3 小型化传感器

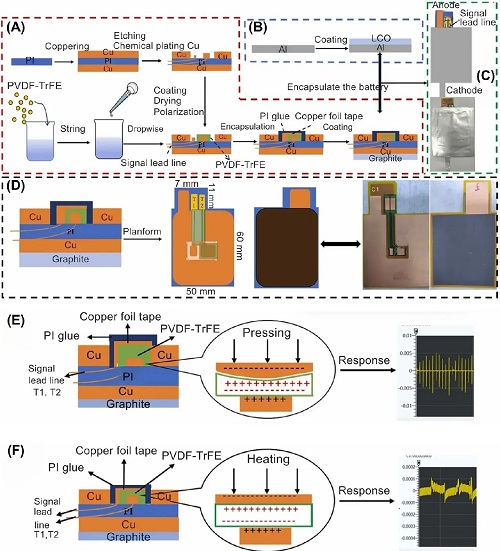

检测和监测电解液蒸气的能力对于确保电池安全性和优化性能至关重要。此外,印刷传感器作为一项新兴技术,已被用于同时检测温度和压力等多种参数。将由压电/热释电 PVDF-TrFE(聚偏氟乙烯-三氟乙烯)材料制成的锂电池压力/温度监测微薄膜传感器(LiBPTMS)集成到锂电池系统中,可实现压力和温度参数的实时监测。值得注意的是,这种集成对电池运行无不良影响。该传感器采用印刷制备,展现出对锂电池性能优化的巨大潜力(图14A–F)。该传感器的成功应用表明其可能彻底改变电池管理系统(BMS),实现对锂电池故障的早期预警并显著提升电池安全性能。

图14. LiBPTMS 的制造流程及其在锂电池中的集成示意图。A LiBPTMS 与负极的制备工艺流程。B 正极的制备流程。C 集成有 LiBPTMS 的锂电池结构。D 基于 PVDF-TrFE 薄膜涂覆于柔性印刷电路板(FPC)单侧的 LiBPTMS 的截面图、俯视图及实物图,展示了 LiBPTMS 的结构细节。E–F LiBPTMS 的构造与工作原理示意图,分别聚焦于E 压力检测功能,F 热损伤检测功能。

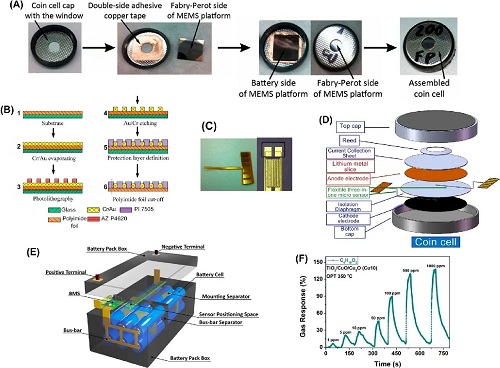

一项研究展示了光学 MEMS 传感技术在表征 LiB 电极中由电化学过程引起的可逆机械变化方面的有效性(图15A)。同样,利用 MEMS 技术开发的柔性微型温度传感器并将其集成到锂电池中,可在不破坏电池结构的前提下进行实时温度监测(图15B–D)。在另一项研究中开发了一种基于 MEMS 技术的微型集成传感器,用于对 LiB 进行实时、原位监测。该集成传感器可同时测量内部温度、电压和电流,其方法是在柔性聚酰亚胺基底上嵌入微型 RTD 温度传感器、电压探针和电流传感器。该传感器响应速度快(<1 ms)、温度误差小(<0.5 °C),且对电池性能的影响极小(容量偏差仅~1.68%)。该系统被嵌入全电池纽扣电池中,并在不同 C 倍率的充放电循环下运行,实现了对电池热行为与电行为的微观观察。其研究还表明,MEMS 传感器具备批量制造兼容性,是面向商业 LiB 系统实现安全增强和性能诊断的可行且可扩展的解决方案。

图15. 用于锂电池监测的 MEMS 传感器技术的制造与集成示意图。A 封装过程首先在扣式电池的一半壳体上加工圆形窗口,然后使用双面导电胶带将器件固定,使器件的 Pyrex 表面通过窗口可见。电解液、隔膜与锂材料的添加均在手套箱内完成,以防污染,随后进行密封以固定组件。B 柔性三合一微型传感器的生产工艺,集成三种不同的传感元件于同一柔性器件中。C 最终产品实物图及其光学显微图,展示传感器结构的精细细节。D 嵌入于扣式锂电池中的柔性三合一微型传感器封装结构示意图,直观展示该传感器在电池中的集成方式,突出其紧凑高效的设计特点。E 电池组整体结构的概念示意图。F TiO₂/CuO/Cu₂O 材料在操作温度 350 °C 下、厚度为 10 nm(记作 Cu10)时对 1、5、10、50、100、500 和 1000 ppm C4H10O2 蒸汽的动态响应曲线。

3.4 纳米传感器

在原子和分子尺度上对材料进行改性,可显著提升用于锂离子电池(LiBs)监测的传感器性能。随着纳米结构材料(包括碳基纳米材料,如石墨烯、碳纳米管;金属氧化物基材料,如 MnO、Nb₂O₅;以及聚合物基纳米材料,如硅酮)的不断发展,传感器在灵敏度、选择性和稳定性方面得到了显著提升。这些材料具有独特的性能,使其在 LiBs 传感应用中展现出高度的多功能性。纳米材料本身的特性有利于开发涵盖光学、电化学和物理属性的多种传感器。有研究开发了一种基于离子导电金属有机框架材料(IC-MOFs)的高灵敏化学传感器,并通过蓝牙传输电路板将该传感器接入便携式监测系统,实现对 LiBs 电解液泄漏的实时监测。该传感器可在室温下检测到微量的 DMC,检测下限达到 20 nL 的电解液泄漏。

此外,利用纳米技术原理开发的先进纳米传感器已被报道可检测 ppm 级别的气体蒸气。通过研究了半导体金属氧化物在检测 LiBs 中常见组分(如溶剂1,2-二甲氧基乙烷、锂盐及其放气产物)所释放蒸气方面的气敏性能(图15E)。研究显示,这些金属氧化物气体传感器在检测电池溶剂蒸气和放气产物方面具有极高的灵敏度,可分别检测高达 1000 ppm 和 136% 浓度的气体(图15F)。这些传感器展现出极高的准确性,可作为高性能电池安全传感器,防止故障锂电池释放潜在爆炸性蒸气。

IV 总结

锂离子电池(LiB)在快速发展的电动车(EVs)和可再生能源领域中扮演着关键角色,这一地位促使人们持续追求更高的安全性与能效水平。本文综述了先进传感器技术在电池管理系统(BMS)中的核心功能,并强调了其在提升智能锂电池性能、寿命与本征安全性方面的重要意义。通过在LiB系统中集成传感器,可实现对关键参数的精确监控,从而构建更具韧性的能量存储解决方案。

随着科技变革时代的临近,传感器技术正借助微型化、前沿纳米材料、机器学习(ML)算法以及无线传感体系不断推陈出新,标志着一个全新时代的到来。这些进展不仅有望降低能量损耗,还能优化电池在极端环境条件下的运行表现。传感器技术在准确性、响应速度与预测性维护方面的融合,进一步巩固了LiB作为可持续和电气化未来基石的地位。

然而,这一技术路径仍面临诸多挑战:包括传感器技术与不断演化的电池化学体系的兼容性问题、传感器耐久性的担忧、成本与规模化应用的经济性考量、传感器集成对电池能量密度的影响权衡,以及环境影响等因素。这些问题构成了阻碍LiB传感器普及的重大障碍。要克服这些挑战,需要科研人员、工程师和产业界利益相关者的协同合作,共同推动LiB传感器技术的发展。

综上所述,锂电池传感器技术的发展道路本质上融合了潜力、挑战与机遇。在我们日益依赖电动车与可再生能源的背景下,充分发挥传感器技术的能力已变得尤为关键。通过持续的协作与探索精神,我们能够进一步优化锂电池的性能与安全性,从而稳固环保与能源安全社会的根基。

作者简介

张书

本文通讯作者

南京林业大学 教授

▍主要研究领域

焦油催化重整,生物质能源高值利用,工程热物理。

▍主要研究成果

张书教授作为项目负责人主持多项国家级项目:国家自然科学基金面上项目一项“生物质炭化重构耦合表面修饰调控半焦含氧基团强化焦油催化重整”(项目编号:51876093,2019-2022)以及国家重点研发计划项目(国际科技合作重点专项)一项“生物质定向热转化与功能炭材料制备一体化技术基础研究”(项目编号:2018YFE0183600,2020-2022)。已发表能源领域SCI论文100多篇,授权专利15项,编写高等教育十二五规划教材一章节。

▍Email:s.zhang@njfu.edu.cn

撰稿:《纳微快报(英文)》编辑部

编辑:《纳微快报(英文)》编辑部

关于我们

Nano-Micro Letters《纳微快报(英文)》是上海交通大学主办、在Springer Nature开放获取(open-access)出版的学术期刊,主要报道纳米/微米尺度相关的高水平文章(research article, review, communication, perspective, highlight, etc),包括微纳米材料与结构的合成表征与性能及其在能源、催化、环境、传感、电磁波吸收与屏蔽、生物医学等领域的应用研究。已被SCI、EI、PubMed、SCOPUS等数据库收录,2024 JCR IF=36.3,学科排名Q1区前2%,中国科学院期刊分区1区TOP期刊。多次荣获“中国最具国际影响力学术期刊”、“中国高校杰出科技期刊”、“上海市精品科技期刊”等荣誉,2021年荣获“中国出版政府奖期刊奖提名奖”。欢迎关注和投稿。

Web: https://springer.com/40820

E-mail: editor@nmlett.org

Tel: 021-34207624

转载本文请联系原作者获取授权,同时请注明本文来自纳微快报科学网博客。

链接地址:https://wap.sciencenet.cn/blog-3411509-1492895.html?mobile=1

收藏