精选

精选

混凝土作为核心建筑材料,其质量直接影响着建筑物的安全性与耐久性。抗压强度,作为衡量混凝土性能的关键指标,一直是工程各方关注的焦点。然而,在实际工程中,关于混凝土抗压强度的问题却屡见不鲜,甚至出现诸多“冤假错案”。这些看似是混凝土质量问题的事件,背后隐藏的真相往往被忽视。

特别是经济下行,大家普遍试图通过使用劣质材料来降低造价,却不知这极可能引发工程质量风险,得不偿失。与此同时,一个常被轻视却至关重要的因素——混凝土试块模具(试模)的规范性,正悄然对检测结果产生着巨大的影响。本文将深入剖析试模不规范对混凝土试块抗压强度的干扰,并结合实际案例,阐明规范试模的重要性,以及它在准确反映混凝土真实强度方面的关键作用。

一、原材料质量与成本的平衡-误区与真相

在工程建设中,成本控制至关重要,但部分从业者为降低成本,选择了质量欠佳的原材料,甚至把作为藏污纳垢之所,各种有害材料美其名曰低碳环保掺入混凝土。然而,这种做法实则隐藏着巨大的风险。优质的原材料虽单价较高,但从长远的综合成本来看,其优势显著。

以机制砂为例,其级配是影响混凝土性能的关键因素。良好的级配能够减少混凝土的空隙率,从而降低水泥浆的用量,节省成本。研究表明,符合规范的高品质机制砂,其分计筛余百分率在各筛孔尺寸区间内分布合理,能有效提升混凝土的工作性和强度。相反,级配不良的机制砂会导致混凝土和易性差,增加用水量和胶凝材料用量,最终使综合成本上升。

骨料的情况亦是如此。选用粒型好、级配优的骨料,能提高混凝土的强度和耐久性,减少后期维护成本。而针片状含量高、级配不合理的骨料则会增加混凝土的孔隙率和微裂缝,降低强度,同时在施工过程中还可能引发堵管等问题,给工程带来诸多不利影响。

劣质原材料虽能在初期降低成本,但由此引发的工程质量问题、后期维修费用以及可能的工期延误等隐性成本,往往远超最初节省的费用。因此,从综合成本的角度出发,使用质量好、级配合理的原材料才是明智之举。

二、试模不规范-被忽视的强度“杀手”

相较于原材料质量问题,试模不规范对混凝土抗压强度检测结果的影响更为隐蔽,却同样严重。试模作为混凝土试块成型的模具,其质量和规范性直接关系到试块的尺寸和形状,进而影响抗压强度的测试结果。

(一)试模不规范的具体表现

1. 尺寸偏差:试模的内部尺寸存在误差,如长度、宽度、高度不一致,导致试块成型后各部分尺寸不均匀。在抗压测试中,受力面积不准确,使得测得的强度值偏低。

2. 变形问题:试模在反复使用过程中,由于混凝土的浇筑、振动等外力作用,容易发生变形,如试模的端部变成菱形、试块出现大小头等。这种变形会改变试块的受力模式,使实际承压面积小于理论计算面积,从而导致强度测试结果失真。

图1 试块大小头

3. 刚度不足:一些塑料试模刚度较差,在振动台振实时,试模会发生胀模现象,进一步影响试块的尺寸和形状。

图2 胀模示意图

(二)试模不规范对强度的影响机制

从力学角度来看,试模不规范会改变试块的受力状态。当试块存在大小头或端部不平整时,压力机施加的压力会在试块内部产生复杂的应力分布。原本应均匀分布的压力,在缺陷部位会出现应力集中或应力释放,导致试块在较低的压力下就发生破坏。而且,在计算抗压强度时,若仍以试块的理论断面面积作为分母,得到的强度值必然低于试块的真实强度。

(三)规范试模的重要性

规范的试模能够确保试块的尺寸和形状符合标准要求,使试块在抗压测试中能够真实反映混凝土的承载能力。通过精确控制试模的尺寸精度、提高试模的刚度和耐久性,可以有效避免因试模问题导致的强度测试偏差。这不仅有助于准确评估混凝土的质量,还能避免因误判而引发的工程质量纠纷和不必要的经济损失。

以一个搅拌站年产20万方为例,因为试模无端损失了一两个等级,也就是说必须要多用水泥和外加剂,要多配出一两个等级来平衡误差,也就是说每方混凝土无端多花费10-20元,200-400万元就神不知鬼不觉的浪费了!

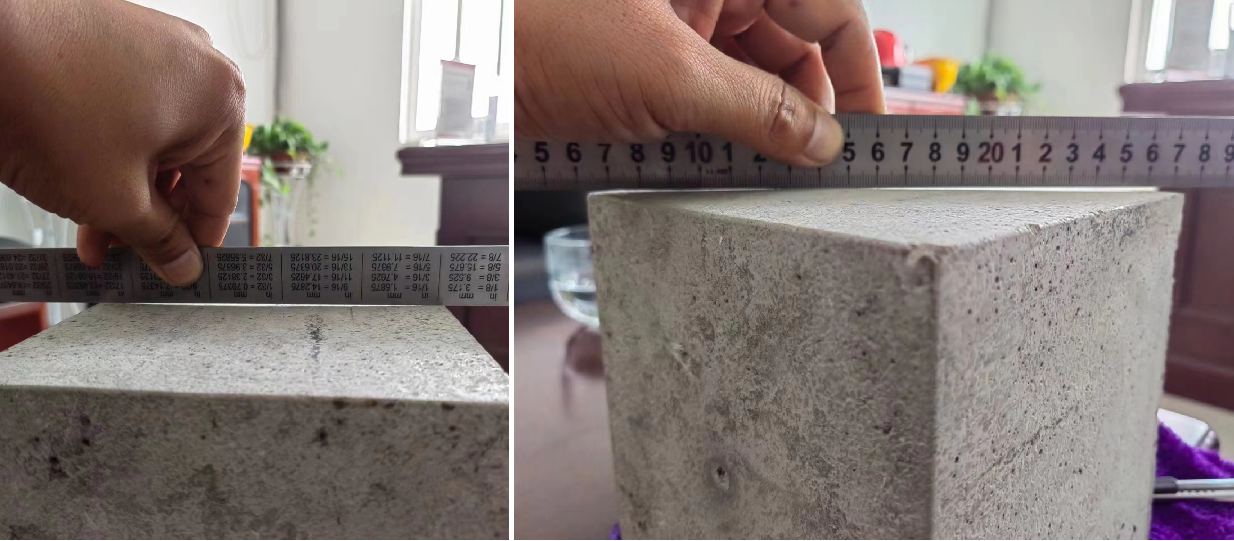

了解一些快速只管判别试模规范程度是很重要的,比如下图:

图3 快速辨别试块变型

需要指出的是任何模具成型的试块都不是完美的正方体,基于模具成型的混凝土试块难以达到完美的正方体形态,其所呈现的抗压强度数值往往低于理论真值。这一现象的根源在于模具本身的尺寸精度、形状规则性以及表面平整度等物理特性存在细微偏差。这些偏差使得混凝土在成型过程中受到不均匀的约束力,进而导致试块内部应力分布不均。在实际的抗压试验中,这种不均匀性使得试块在受力时,局部区域可能提前出现应力集中,引发裂纹的过早萌生与扩展,最终使得试块的整体抗压强度表现低于其真实水平。为了提升测试结果的准确性,就必须致力于优化模具的设计与制造工艺,严格控制模具的质量标准,确保其尺寸精度更高、形状更规则、表面更光滑。同时,在试块制作过程中,应规范操作流程,精细调控混凝土的浇筑、振捣与养护环节,力求使试块的成型质量达到最佳状态。这样一来,通过减少模具与操作引入的误差因素,我们能够使测试所得的抗压强度数值更加接近混凝土的真实强度值,从而为工程质量的精准评估提供更为可靠的依据,确保建筑物的安全性与耐久性得到充分保障。

三、案例分析:试模规范的力量

案例一:高速公路项目的试模“惊魂”

在某高速公路建设项目中,混凝土抗压强度检测结果一度出现比预期低一两个等级的情况。起初,项目实验室怀疑是原材料或配合比的问题,但经过反复检查,这些方面均未发现明显异常。后来,经过仔细测量,发现现场使用的塑料试模存在严重的尺寸偏差和变形问题。在重新选用符合规范的钢制试模后,混凝土试块的抗压强度显著提高,达到了设计要求。这一案例生动地证明了试模规范对于混凝土强度检测结果的至关重要性,仅仅通过更换规范的试模,就解决了所谓的“强度问题”。

案例二:试模尺寸偏差导致的强度“陷阱”

某建筑工程中,施工方采用了质量尚可的原材料和合理的配合比,但在试块抗压强度检测中却频繁出现不合格的情况。经过深入调查,发现问题也是出在试模的尺寸偏差上。由于试模的内部尺寸误差超过了规范允许的范围,导致试块成型后各部分尺寸不一致。在进行抗压测试时,试块的受力不均匀,强度表现偏低。通过更换符合尺寸精度要求的试模,试块强度得到了显著提升,工程得以顺利进行。

案例三:试模变形引发的工程质量“乌龙”

在另一项大型混凝土结构工程中,由于试模变形问题,混凝土试块的抗压强度检测结果不达标。工程方一度陷入恐慌,甚至考虑更换混凝土供应商。然而,经过专业检测机构的介入,发现是试模的变形导致试块受力模式异常,从而使得强度结果失真。在更换了规范的试模并严格按照标准流程制作试块后,混凝土的真实强度得以展现,避免了一起因试模问题而可能引发的工程质量事故。

四、规范试模:提升混凝土强度检测准确性的关键举措

(一)加强试模管理

建立完善的试模管理制度,对试模的采购、使用、维护和报废进行全程管控。定期对试模进行检查和校准,确保其尺寸精度和形状符合规范要求。对于变形严重或使用年限过长的试模,应及时更换,避免因小失大。

(二)规范试块制作流程

在制作混凝土试块时,严格按照标准操作规程进行。确保混凝土的浇筑、振捣和抹面等环节符合要求,同时注意钢试模的安装和固定,防止在振动过程中出现移位或变形。在试块脱模后,及时进行养护,保证试块的质量稳定。

(三)提高人员素质

加强对现场技术人员和工人的培训,使其充分认识到试模规范的重要性,掌握正确的试块制作方法和试模使用技巧。通过培训和考核,提高人员的业务水平和质量意识,确保试块制作和强度检测工作的准确性。

五、结语

在追求混凝土工程经济效益的同时,我们绝不能忽视工程质量这一核心要素。通过大量实际案例和深入分析,我们可以清晰地看到,使用劣质原材料虽能在短期内降低成本,但从综合成本和工程质量的角度来看,这种做法无异于饮鸩止渴。而试模不规范这一常被忽视的因素,对混凝土抗压强度检测结果的影响却不容小觑。规范试模,不仅能确保混凝土强度检测结果的真实性和可靠性,还能有效避免工程质量纠纷,保障工程的安全性和耐久性。

因此,在混凝土工程实践中,我们应高度重视原材料质量与试模规范性,以科学、严谨的态度对待每一个环节,为建设工程的质量安全保驾护航。

转载本文请联系原作者获取授权,同时请注明本文来自闻宝联科学网博客。

链接地址:https://wap.sciencenet.cn/blog-1152260-1490371.html?mobile=1

收藏