博文

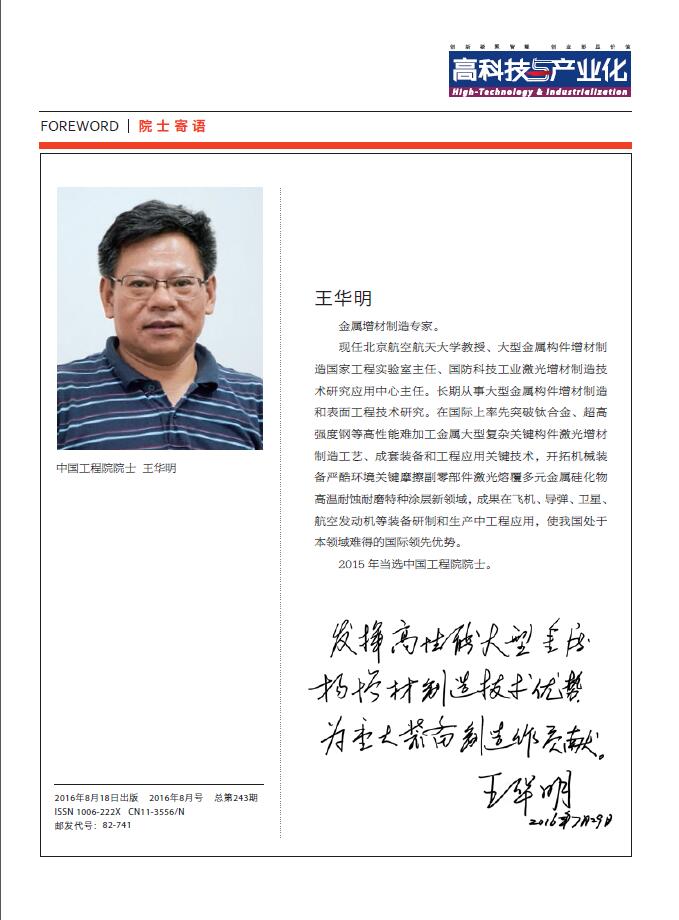

坚持前沿科研立足自主创新——访中国工程院院士王华明

|

文/黄晓艳 马珉

大型复杂整体构件激光成形技术是一种带有变革性的,短流程、低成本的数字化制造技术,被国内外公认为是对飞机、发动机、燃气轮机等重大工业装备研制与生产具有重要影响的核心关键制造技术之一。王华明院士带领着科研团队,以实现应用为目标,采用“产学研”相结合的方式,经过持续二十多年的艰辛努力,突破了飞机钛合金大型复杂整体主承力构件激光成形工艺、内部质量控制、成套装备研制、技术标准建立及应用关键技术,使我国成为迄今国际上唯一实现激光成形钛合金大型整体主承力关键构件在飞机上实际工程化应用的国家。

推进自主创新

本刊记者:2012年,您凭借“飞机钛合金大型复杂整体构件激光成形技术”,摘得当年的国家技术发明奖一等奖。能否给读者科普一下这项技术?

王华明:3000年的等材制造,300年的减材制造,30年的增材制造,这是人类发展史上制造工艺的基本呈现方式。由于大型金属结构件制造技术的壁垒,我国无法自己生产许多大型机械的核心构件,且被美国等国家长期技术封锁。

我们团队一直致力于大型金属结构件的制造技术。前期攻关研究的“飞机钛合金大型复杂整体构件激光成形技术”简单来说,就是通过激光3D打印技术来制造大型、复杂的钛合金构件,用在飞机上。

像飞机上大型的、关键的、性能要求高的零部件,如果按传统的制造工艺来做,一般就是从熔模铸造、锻造、机械加工而成,需要模具,属于传统重工业制造。除了加工周期较长、材料利用率较低、成本较高,还受刀具或模具的限制,无法成形一些内外形状很复杂的工件。而我们利用增材制造原理技术,可以把以前两三年才能研制出的复杂的大型零件,缩短到两三个月就能快速试制完成,且只需三五个人在实验室里操作,还不会造成较多材料浪费。现在,我们利用激光成形技术就做了飞机的大型构件,产品已实实在在地装上了飞机。

我和科研团队花了20多年的时间终于在解决制约高性能大型金属构件激光成形技术的难题方面取得四大突破。

首先,在飞机钛合金大型整体主承力结构件激光快速成形工艺研究方面,团队提出了原创性的“热应力离散控制”方法,有效解决了成形过程零件严重翘曲变形与开裂难题;发明了激光快速成形双相钛合金“特种热处理”新工艺,获得了综合力学性能优异的显微组织新形态,使激光快速成形钛合金的综合力学性能得到显著提高,为提高飞机等钛合金主承力构件的使用安全性和损伤容限性能找到了一个新的解决方法。

第二就是突破了激光快速成形TA15钛合金大型结构件内部缺陷(质量)控制及其无损检验关键技术,保证了飞机构件综合力学性能达到或超过钛合金模锻件水平,解决了打印构件品质性能的问题,比如内部缺陷、组织结构致密问题如何控制,能否检测出来,形成可靠的检测方法等,最终得到性能稳定、可靠的好东西来。

第三方面,大型金属构件激光快速成形装备非常大,非常复杂,没有现成的产品。我们自主研发了系列化的、大型的、经过一代一代发展的成套装备,逐步现代化、产业化、工程化装机应用,包括装备的原理、硬件、控制系统、3D打印软件,都是我们自主国产。现在我们最大装备的零件成形能力可达到7米长、3米宽、2米高。

第四方面,新技术尤其是谁都没有用过的新东西,要放到国防装备和重大航空产业去应用,如果没有一套可靠的标准是不可能的。为此,我们建立了一整套的标准体系,从打印的原材料、粉未、工艺、装备、机械加工到无损检测,以及最终构件产品规范,这就是我们20多年来所做的主要工作。

通过产学研合作,我们提出了钛合金等高活性、难加工金属大型结构件激光熔化沉积增材制造成套装备新原理,研发出具有原创性核心技术的5代系列化激光增材制造工程成套装备。利用3D打印技术,我们有效解决了大型金属结构件熔化沉积增材制造过程中内应力、内部缺陷控制等制约性瓶颈问题,发展了自己的大装备,建立了整体标准体系,并走向了工程化应用,使我国跻身于国际上少数几个全面掌握飞机钛合金大型整体主承力结构件激光快速成形技术并在飞机上装机应用的国家,使我国的军事及相关民用制造技术有了极大进步,在我国航空产业的发展发挥了重要作用。因此,这项技术荣获2012年度国家发明技术一等奖。

获奖带给我最深的体会和感悟:这是产学研结合的结果。正是因为我们与中航工业一飞院、601所、西飞公司、沈飞公司及航天一院等大团队一起合作,才做出了这样的结果。

本刊记者:技术的突破是实现成功应用的基础。据了解,这项技术在航空航天装备应用中也取得了重要突破,请谈谈具体应用领域及其发挥的作用。

王华明:传统制造很难做出大型复杂、关键的、性能要求高的整体构件。我们研制的金属构件激光熔化沉积增材制造技术是以合金粉末为原料,通过激光熔化逐层堆积(生长),从零件数模一步完成高性能、大型复杂构件的“近净成形”,能很好地解决这些问题。通常只需要一套激光成形设备来完成制造过程,大小零件可以通用,任意复杂形状的零件可以相对游刃有余地制造。

由于高性能金属构件激光增材制造技术对钛合金等高性能大型结构件的短周期、低成本成形制造和实现结构轻、性能好,具有突出优势,在航空航天等装备研制和生产中具有广阔的应用前景,受到政府和业界的高度关注。特别是,我们团队自2005年以来成功将该项技术走向工程应用,已在歼-15、运-20、歼-11B、歼-31、C919等7种飞机,东风XX等3种导弹,遥感24等2种卫星,FWS13等3种航空发动机和1型燃气轮机等重点型号研制生产中工程应用并发挥了关键作用。

在歼-15战机上,某起落架大型整体钛合金支撑框尺寸大、结构复杂,传统方法难以整体成形制造,而利用激光增材制造的钛合金构件已经装机数十架份、累计飞行起降10000余架次,工作正常。

在运-20研制中,激光增材制造技术在7天内完成机身/主起落架6种大型主承力接头构件的快速制造,确保了飞机如期首飞;成果确定为飞机“降成本计划”的主要途径,主起落架、翼/身对接、尾翼悬挂操纵耦合、襟翼等结构部位8大类、28种大型复杂整体钛合金关键承力构件通过工程验证考核并陆续按计划装机应用。

国产大飞机C919研制过程中同样运用了我们3D打印钛合金结构件,主要用在飞机主风挡窗框、机翼和机体衔接部位(中央翼1#肋)。其中机头钛合金主风挡整体窗框,尺寸大、形状复杂,只有欧洲一家公司做出过类似构件,当时向我国要价每件模具费就50万美元,而交货周期还要等两年。2009年我们团队运用3D打印技术,仅仅用55天时间就做出来了,零件成本还不足欧洲锻造模具费的十分之一。

本刊记者:随着航空工业的发展和新型号飞机的研制,要求材料比强度越来越高,性能越来越好。航空材料的需求发生了哪些变化?与国际水平相比,存在着哪些差距?

王华明:新材料是航空技术的重要基础,是传统产业升级换代和高新技术产业发展的先导,成为航空工业发展中最具活力和发展潜力的领域。随着航空工业的发展和新型号飞机的研制,要求航空材料密度低、重量轻、比强度越来越高,性能和使用可靠性越来越好。航空材料本身的价格比以前大为降低,要求制造成本越来越低、结构和功能一体化。从尺寸大小来说,要促进钛合金锻件和钢锻件的大型化、整体化。

我国航空材料的发展水平正在由大国向强国过渡。航空材料种类很多,与国际水平相比,我个人认为中国存在着科研和生产两个层次的差距。

从生产层面来说,我们生产的材料成本比国外高,性能质量稳定性没有国外好。从科研层面来说,国外干的国内也都在干,世界上已在使用的合金我国基本上都有能力研发出来,还拥有一些具有自主知识产权的工艺技术,国内申报成果获奖水平也都很高,就是最终的产品质量不如人家。据我了解,从航空领域来说,国内铝合金的材料成本比国外高出50%,钛合金至少也要高出国外40%。还有航空发动机中的轴承、高铁轴承等核心材料全部依赖进口,这就是差距。我国需要提升自主创新能力,增强原始创新能力,多研发一些具有自主知识产权的航空新材料。

经过近几十年来的努力和建设,我国航空产业取得了突飞猛进的发展,中国航空产业在一些技术研究研发上已经从追赶、到并跑、到领先,要真正实现从技术的突破到整个产业的稳定还需要一个很长的过程,不可能一蹴而就。钛合金等航空材料的主要问题是并没有形成稳定的产业,尤其在批量生产的稳定性上,批量生产有时会出现质量问题。大批量生产出稳定的产品,与生产管理以及人为因素相关,几代人的企业、百年老店与刚开始起步干的企业对质量的把控会不一样。

机遇大于挑战

本刊记者:我国在航空航天领域取得了一系列重大突破,离不开增材制造技术的飞速发展。我国增材制造技术发展对航空领域的应用创新起到了推动和促进作用,它将会受到哪些方面的制约?

王华明:这得从两个方面来说,毫无疑问,我国大型金属零件3D打印技术在重大装备领域的成功工程应用走在国际先列,包括钛合金、超高强度钢等这些性能要求高、大型难加工、复杂整体构件的制造方面。3D打印技术跟传统技术相比,在实现高性能、大型、低成本、短周期等方面有非常突出的优点。我个人认为现在还仅仅只是个开始,优势和潜力并没有充分发挥出来,未来的发挥空间和应用潜力会很大。

谈到制约潜力发展的因素,首先是3D打印技术自身。我们还要做更多的研究,让工艺更稳定,质量更稳定,标准更完善,装备更先进、更可控,构件性能更好,而且除了现有的钛合金、合金钢,还要对其它的材料和标准做更多的研究。

其次,需要人们对技术有更多的认识和了解。现在关注的媒体很多,真正对产业了解的人还很少,尤其是对核心材料——打印过程中制造出来的产品材料经历了冶金、凝固、固态相变等,属于材料科学,因此,该技术需要材料的基础和制造学科的融合,是“形状”和“性能”的两手都要硬。

发展初期因为不了解,大家自然会怀疑和质疑,最终还是靠事实说话。我们打印的构件有的已经在飞机上应用了十多年,有些非常大、非常关键的构件也在批量生产和工程应用,大家慢慢会了解和理解的。这里要强调指出,我所说的3D打印优势都是指大型复杂、关键的构件,相对小的东西就不一定了,3D打印在小型、结构简单的领域上没有多大应用优势。

最后,不是所有的材料都适合打印。便宜材料、脆性材料等就不适合3D打印,这也是局限性之一。打铁还得自身硬,我们的团队老老实实做技术、做研究,现在原材料、设备、标准都是我们自己的。我们核心做的还是材料,像传统炼钢、炼铁、锻造,往往需要在高真空环境,对原材料的要求越来越高,最后才能保证出来的产品性能好。增材制造技术突破了传统冶金的偏析、疏松等制约,通过局部熔池的超常冶金/快速凝固能直接打印出能上天的航空构件。

在航空领域,大家都知道增材制造技术能解决很多的问题。我们将借助这个机遇,加大研发力度,提升优化技术水平,增强自主创新能力。随着以后重大装备的量越来越大,除了用于航空航天“高大上”的领域外,我们希望还有一些其它的工业实际应用。

本刊记者:要发展航空产业,首先要开展人才培养,航空领域非常广泛,既需要有人做软件,也需要有人做硬件、做应用。如何解决航空人才的培养问题?

https://wap.sciencenet.cn/blog-594908-1002704.html

上一篇:中国航空工业展望

下一篇:从“六个转变”到“六个提升”